IMATIA ha desarrollado para Navantia un sofisticado sistema que permite varar en las cunas de los astilleros los buques con total seguridad.

Reduce drásticamente el esfuerzo en ubicar todos los bloques de apoyo.

Este tipo de maniobras tan complejas requieren de varios trabajadores e invertir muchas horas para determinar el punto exacto de ubicación de los picaderos para que cuadren justo con las cuadernas del buque.

Un error mínimo de centímetros podría derivar en deformaciones del casco y reparaciones millonarias o dañar equipos anexos (sondas, correderas, etc.)

La solución propuesta por IMATIA tiene un margen de error cero y permite efectuar dicha maniobra en apenas minutos con total precisión.

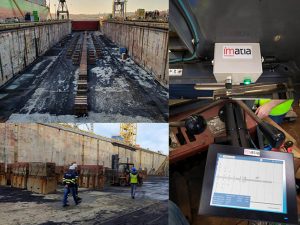

IMATIA, empresa desarrolladora de software específico en sectores como moda, retail, comercio electrónico, administración pública y robótica ha instalado en Navantia Reparaciones en Ría de Ferrol un sistema para automatizar con total exactitud el posicionamiento de los bloques de apoyo que han de ubicarse en los diques para que los buques descansen en ellos cuando quedan en seco para su mantenimiento y/o reparaciones.

Varada tradicional

El sistema tradicional de posicionamiento de los apoyos del buque en un dique seco para efectuar la varada tradicionalmente era una tarea absolutamente manual:

- el armador del barco entregaba los planos a la oficina técnica

- en la oficina técnica se referencian y se miden las distancias entre cuadernas

(las ‘costillas’ que, paralelas y separadas entre sí, van encajadas perpendicularmente en la quilla y corren de babor a estribor y arriba formando la estructura soporte del casco)

- los operarios en el dique miden y marcan la posición de cada apoyo,

una ardua y larga tarea.

Se trata de una operación donde la precisión y la fiabilidad deben ser absolutas.

Un error mínimo acumulado de 1 centímetro en buques de cientos de metros, pueden derivar en un error fatal.

El actual sistema ideado por IMATIA da fiabilidad y precisión del posicionamiento de los apoyos y minimiza los riesgos ya que el sistema guía directamente al operador de la carretilla.

Como señala Luis Aceituno, coordinador de proyectos estratégicos en IMATIA, “a partir de los planos digitalizados del buque se establecen las coordenadas permitiendo señalar con total exactitud dónde hay que ubicar cada uno de los bloques de apoyo (donde descansarán las cuadernas o refuerzos del barco)”.

La información de las ubicaciones se traslada de forma telemática y, virtualmente, el operador dispone de una vista en planta del dique en la pantalla acoplada a una carretilla elevadora que señala la posición de la misma y los bloques de apoyo a ubicar con precisión milimétrica gracias a un sistema de posicionamiento relativo por láser (Lidar) instalado en el techo de la máquina.

En el momento que la carretilla -portando el bloque de apoyo escogido a través del sistema- se acerca a la ubicación correcta, se visualiza el mismo en color verde, instante en el que se deposita en el suelo. Así hasta los cientos de ellos que pueden componer la cama de ese buque.

Además, supone una fiabilidad absoluta en relación con los procesos empleados hasta ahora.

Esta solución de IMATIA puede ayudar a todo el sector naval a optimizar la tarea de asentar con total seguridad un buque en un dique seco para su reparación y/o mantenimiento

There are no comments at the moment, do you want to add one?

Escriba un comentario