El ferrocarril en las grandes terminales de contenedores del mediterráneo español. Estudio sobre su automatización

The railroad in major container terminals in the Spanish Mediterranean. Study on automation.

David Díaz Gutiérrez, Dr. Ing. Naval y Economista, david.diaz@upm.es, E.T.S.I. Navales (U.P.M.)

Gabriel Fernández Rubio, Ing. Naval, gfr@marvalsa.com, NOATUM Valencia

Resumen

Este estudio trata de ver las posibilidades que tiene el ferrocarril para aumentar su cuota de participación en las grandes terminales portuarias del Mediterráneo español y las condiciones para su automatización dentro de una hipotética terminal automatizada.

Abstract

This study tries to see the railroad possibilities of increasing its share in the main port terminals in the Spanish Mediterraneanand the conditions for automation within a hypothetical automated terminal.

Palabras clave: ferrocarril, terminal, contenedores, automatización, costes

Keywords: railroad, terminal, containers, automation, cost

Enviado: 5 de octubre de 2012

Aceptado: 27 de noviembre de 2012

Cita / Citation:

Díaz Gutiérrez, David; FERNÁNDEZ RUBIO, Gabriel. El ferrocarril en las grandes terminales de contenedores del mediterráneo español. Estudio sobre su automatización. Ingeniería Naval Académica [en línea]. 2013. Vol 1. Núm 1

Índice

1. El ferrocarril en las terminales portuarias españolas del Mediterráneo

2. Configuración del sistema intermodal buque – ferrocarril de la terminal de contenedores

2.1. Ubicación del sistema ferroviario en la terminal de contenedores

1. El ferrocarril en las terminales portuarias españolas del Mediterráneo

En España, la tasa de transporte por ferrocarril en el año 2009, según datos de Eurostat, era sólo del 3,4 % frente al 96,6 % de la carretera. Según estas mismas fuentes, en otros países europeos y en ese mismo periodo, las tasas de penetración del ferrocarril frente a la carretera eran las siguientes:

Tabla 1. Porcentaje de transporte ferrocarril-carretera

| País | ferrocarril | carretera |

| ESPAÑA | 3 | 97 |

| FRANCIA | 15 | 81 |

| ITALIA | 9 | 91 |

| HOLANDA | 5 | 63 |

| ALEMANIA | 21 | 67 |

Fuente: Eurostat 2009

En cuanto a las toneladas movidas por ferrocarril en ese año 2009 y según cifras de Eurostat, las cifras de España, comparadas con algunos países de su entorno, son las siguientes:

Tabla 2. Millones de toneladas transportadas por tren (2009)

| País (año 2009) | Millones t por ferrocarril | % con relación a ESPAÑA |

| ESPAÑA | 2.685 | 100 % |

| ALEMANIA | 86.009 | 3.203 % |

| ITALIA | 49.751 | 1.853 % |

| FRANCIA | 19.974 | 744 % |

Fuente: Eurostat 2009

Todos esos países están moviendo por ferrocarril unas cifras muy altas con relación a las toneladas movidas por España. En el caso de Francia, paso obligado del próximo corredor ferroviario mediterráneo, se tiene una tasa de toneladas movidas por ferrocarril superior en 7 veces a la tasa española. Parece, por tanto, que existen buenas posibilidades de aumento del porcentaje de mercancías por ferrocarril para intentar igualarse al resto de países europeos.

En lo que a las cifras del año 2010 se refiere, si se observa el porcentaje de carga relacionado con cada modo de transporte desde España hacia el resto de Europa, se puede ver que dichos porcentajes para el ferrocarril siguen siendo muy pequeños, según la tabla expuesta a continuación, extraída de la ponencia sobre “Transporte Marítimo de Corta Distancia” de Pilar Tejo, Directora Técnica de la Asociación Española de Promoción del TMCD, del año 2011, con datos del 2010.

Tabla 3. Flujo de mercancías entre la Península Ibérica y Europa en millones de toneladas (2010)

| Tipo de transporte | Francia (106 T) | Francia (%) | Resto UE (106 T) | Resto UE en % | Resto Europa (106T) | Resto Europa en % |

| Ferroviario | 0,7 | 1% | 2,5 | 2% | 0% | |

| Carretera | 55,0 | 83% | 46,6 | 40% | 6,2 | 12% |

| Marítima | 10,2 | 16% | 68,5 | 58% | 47,7 | 88% |

Fuente: Pilar Tejo. Short Sea Conference 2011

A la vista de las cifras parece que hay un amplio margen de mejora para ferrocarril ya que las distancias comparativas van más allá de los 700 km, cifra a partir de la cual las posibilidades de trasladar mercancías por tren aumentan al ser, teóricamente, más competitivo este medio de transporte frente a la carretera. Varios estudios dentro de la UE confirman este punto. Por ejemplo, Van Der Houven (2010) en un estudio sobre el puerto de Rotterdam como punto intermodal y basándose en estudios previos, establece la competitividad del sistema intermodal por ferrocarril por encima de los 500 Km. Otro autor, Rutten (1998) fija la distancia de 700 km para establecer la ventaja del sistema intermodal frente al de la carretera. Para él, distancias sobre los 500 km son dudosas en cuanto a coste superior de un sistema sobre otro; distancias inferiores a los 300 km favorecen claramente a la carretera

Según estos estudios, podría sacarse la conclusión de que en España la competencia del tren frente a la carretera sería escasa, pues los grandes puntos de concentración de mercancías como Madrid, Barcelona, Valencia, Zaragoza y Bilbao no distan entre sí distancias superiores a los 700-800 km. Sin embargo, hay empresas ferroviarias españolas que apuestan, con éxito, por distancias intermedias para el ferrocarril en el entorno de los 400-500 km. Los esfuerzos de las compañías ferroviarias parecen centrarse, ahora, en dos puntos:

· Reducir al máximo el coste del paso de la terminal portuaria al ferrocarril

· Reducir el último acarreo de camión (camión última milla) mediante una buena política de retornos no en vacío

En este apartado de las distancias, es en el entorno de los 350-450 km donde los operadores del ferrocarril están apostando más fuerte para ganar la batalla del transporte intermodal debido al gran volumen de tráfico que se puede manejar. Como se acaba de mencionar, las distancias Valencia-Madrid, Valencia-Zaragoza, Barcelona-Zaragoza-Madrid, Zaragoza-Madrid están todas dentro del radio de los 450 Km, con unas áreas generadoras de un gran volumen de tráfico y con dos de los puertos más activos del país y del Mediterráneo como son Valencia y Barcelona. Es, por tanto, un área de negocio del ferrocarril para el manejo de contenedores, aunque según se ha dicho, teóricamente, el ferrocarril no sería competitivo frente a la carretera

Para poder rebajar los costes del transporte ferroviario las opciones actuales de los operadores se deberían orientar a evitar la fragmentación del transporte, de tal forma que las compañías ferroviarias intervinieran como servicio único en los acarreos de última milla.

Los puertos españoles de la zona mediterránea están apoyando fuertemente al futuro del transporte intermodal de contenedores tomando como base los propios puertos. Así, el puerto de Barcelona movió en el 2011, a través del ferrocarril, más de 140.000 TEU y su idea, expresada en varios foros a lo largo de este año 2012 por su Presidente, Sixte Cambra, es que, en un futuro próximo, el 20% del tráfico de contenedores de ese puerto se mueva a través del Ferrocarril. El Puerto de Valencia tampoco se queda atrás en esa lucha por conseguir tráfico para el ferrocarril. En el 2011, a través de sus dos terminales de contenedores, el puerto de Valencia movió más de 100.000 TEU. Y desde octubre del 2011 ya están circulando trenes de Valencia a Madrid y viceversa de 750 m de longitud.

Desde el punto de vista de las ventajas en las estructuras, los puertos de la vertiente Mediterránea pueden verse favorecidos por el llamado Corredor Mediterráneo, que trata de unir las zonas costeras del Mediterráneo Español y que se construirá en los próximos años dentro de la Red Europea de Transporte. El Gobierno Español también ha propuesto a la Unión Europea otros corredores ferroviarios para potenciar el ferrocarril como medio de transporte para mercancías, como son el Corredor Atlántico-Mediterráneo, el Corredor Cantábrico-Mediterráneo y el Corredor Atlántico.

Si todos estos corredores se llevan a cabo –el más avanzado es el Corredor Mediterráneo–, con una fuerte apuesta por el ferrocarril podrá existir un cambio en el origen y destino de las cargas que llegan a los puertos españoles, ya que un puerto puede servir de receptor de mercancías que llegaban antes a otros puertos y que ahora podrían ser descargadas ahí y trasladadas por ferrocarril a los puertos originales.

Por parte de la Unión Europea también se está potenciando el ferrocarril como un medio de transporte terrestre interno para unir y reforzar el Espacio Común Europeo, eso sí, con el mayor respeto posible al Medio Ambiente. Así, la Comisión Europea en Materia de Transportes, en su informe de octubre del 2011 y con el título de “2014-2020 Proposed TEN-T Core Network Corridors” describe los diferentes corredores terrestres para lograr un mayor desarrollo comunitario en las comunicaciones.

Parece claro, pues, que, al menos teóricamente, Europa va a apostar en los próximos años por potenciar los enlaces ferroviarios. Y dado que los mayores puertos españoles –Valencia y Barcelona, principalmente– ya están aportando mercancía en contenedores al ferrocarril de forma masiva, con cantidades superiores a los 100.000 TEU/año, es de esperar que aprovechen esa tendencia europea positiva hacia el aumento del ferrocarril para seguir proyectando y ampliando sus respectivas áreas de influencia, no sólo dentro de la Península Ibérica sino en el resto de Europa.

A la vista de los datos aportados, el transporte ferroviario en las terminales de contenedores va a formar una parte fundamental dentro de la estrategia de las terminales para ampliar y consolidar su área de influencia.

En los siguientes apartados se muestran las características técnicas de los equipos necesarios para llevar a cabo esta estrategia con éxito.

2. Configuración del sistema intermodal buque – ferrocarril de la terminal de contenedores

La configuración de la terminal intermodal ferroviaria en una terminal portuaria se define atendiendo a:

– Número de contenedores a manipular.

– Ubicación del sistema ferroviario.

– Longitud y número de vías.

– Sistema de transporte, carga y descarga del ferrocarril.

– Comparativa de los sistemas de carga y descarga del ferrocarril.

– Comparativa de los sistemas de transporte horizontal (T.H.).

Para simplificar la exposición del trabajo, y sin perder por ello rigurosidad en el proceso y sus resultados, no se definirán ni el número de contenedores a manipular ni la longitud y número de vías.

2.1. Ubicación del sistema ferroviario en la terminal de contenedores

En un primer momento podría pensarse en situar el ferrocarril lo más cerca posible de la zona de carga y descarga del buque con el fin de rentabilizar recorridos de la carga, pero en una terminal de contenedores ello no es posible debido a:

– Las diferentes velocidades en las operativas.

– Que el máximo rendimiento en las operaciones marítimas exige que la zona de carga y descarga de contenedores deba estar totalmente despejada.

– El diferente número de unidades de carga a manipular en el buque y en el ferrocarril.

– El diferente tipo de conocimiento adelantado de las operativas del buque y del ferrocarril.

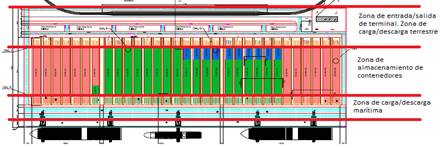

Por todo lo anterior, la ubicación del ferrocarril debe situarse alejada de la zona de carga y descarga de contenedores. Como el paso de buque a camión o ferrocarril es un cambio de modo de transporte (de marítimo a terrestre) con diferentes modos de operativa y rendimientos, es necesario un colchón de almacenamiento de contenedores o zona de patio de contenedores. En las terminales de contenedores automatizadas (TCA), según sea el almacenamiento del patio de contenedores de tipo horizontal o vertical, las áreas de carga, descarga y almacenamiento toman figuras diferentes.

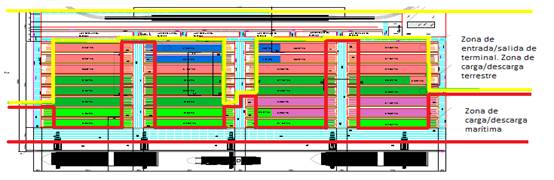

Terminal Automatizada de Almacenamiento Vertical

Fig. 1. Zonas en TCA. Almacenamiento Vertical

Fuente: Elaboración propia

En el caso de Almacenamiento Vertical, las diferentes zonas de la terminal están claramente diferenciadas, formando figuras de bloques paralelos. El ferrocarril va a utilizar como almacenamiento de sus contenedores la zona intermedia de patio para el almacenamiento de los contenedores, que es usada también como almacenamiento de los contenedores que salgan o entren de la terminal por camión. La zona diferenciada para el ferrocarril sólo puede estar en la parte final de la terminal, donde existe un espacio continuo y lineal apto para su operativa general. Por su ubicación relativamente alejada de los espacios de carga y descarga de la zona de almacenamiento de contenedores, se necesitará un transporte intermedio desde esa zona de almacenamiento hasta el ferrocarril. Ese transporte intermedio, patio de almacenamiento-ferrocarril, puede ser manual o automatizado, con importantes diferencias para cada modelo como se verá posteriormente

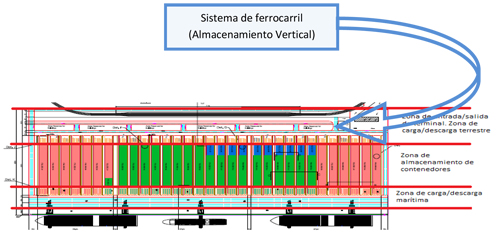

Terminal Automatizada de Almacenamiento Horizontal

Fig. 2. Zonas en TCA. Almacenamiento Horizontal

Fuente: Elaboración propia

En la disposición de Almacenamiento Horizontal, las zonas marítima y terrestre no forman bloques lineales compactos, sino que las líneas que delimitan ambas zonas son quebradas. Las dos zonas no se entremezclan pero son frontera en varios puntos. Los espacios que quedan entre esas líneas de delimitación son ocupados por el almacenamiento de contenedores. Los espacios de carga y descarga de contenedores con origen o destino terrestre no están alineados sino que se distribuyen al final de cada bloque de contenedores en diferentes espacios físicos. Como el ferrocarril comparte un uso común con los camiones de esos espacios de carga y descarga, se necesitará el transporte intermedio patio de almacenamiento-ferrocarril, pero en este caso las distancias serán mayores al tener una mayor dispersión de los espacios de carga y descarga de contenedores. Este transporte intermedio de/hacia el ferrocarril podrá ser manual o automatizado, aunque en este último caso las restricciones serán mucho mayores que en el caso de una terminal de Almacenamiento Vertical.

2.2. Sistema de transporte, carga y descarga del ferrocarril en la terminal de contenedores automatizada

En el estudio de la carga intermodal en las terminales portuarias existen algunos proyectos con nuevas ideas y tendentes a una automatización total. Entre estos proyectos merece la pena mencionar el proyecto METROCARGO, en fase de desarrollo en la nueva terminal proyectada de Maersk en el puerto de Vado Ligure/Savona, que está en fase de pruebas y cuyos resultados son a largo plazo, por lo que no se tendrá en cuenta como una solución inmediata y viable. En su lugar se plantean, según el nivel de automatización, los tres tipos más conocidos de transporte y manipulación de cargas en el sistema ferroviario:

a. Transporte manual y manipulación manual.

b. Transporte manual y manipulación semiautomática.

c. Transporte automático y manipulación semiautomática

2.2.1. Transporte manual y manipulación manual

Tanto el transporte del patio al sistema de ferrocarril (y viceversa) como la carga/descarga del ferrocarril se realizan de forma manual. Su esquema:

El transporte se realiza utilizando la zona de carga de camiones. En la zona de patio de contenedores, éstos se cargan o descargan con las grúas de patio en modo semiautomático por control remoto. Para el ferrocarril, en lugar de usar camiones, se utilizarían tractores de terminal con bandejas de sección en U invertida para ser izadas o bajadas por las plataformas arrastradas por los tractores de terminal. Las fotos siguientes ilustran el sistema tractor-plataforma-bandeja:

El transporte se realiza utilizando la zona de carga de camiones. En la zona de patio de contenedores, éstos se cargan o descargan con las grúas de patio en modo semiautomático por control remoto. Para el ferrocarril, en lugar de usar camiones, se utilizarían tractores de terminal con bandejas de sección en U invertida para ser izadas o bajadas por las plataformas arrastradas por los tractores de terminal. Las fotos siguientes ilustran el sistema tractor-plataforma-bandeja:

Fig. 3. Plataforma hidráulica con las bandejas que porta (al fondo de la imagen).

Fuente: APMT-Virginia-TTS

Con el sistema anterior se separa el ciclo de la bandeja –sistema de transporte de los contenedores– del ciclo de los tractores. Así, el tractor, al dejar la bandeja, parte a realizar un nuevo ciclo cogiendo otra bandeja, mientras la primera espera a ser cargada o descargada en la zona de ferrocarril o en la zona de patio de contenedores. De esta forma, la efectividad del transporte de los contenedores aumenta. La carga y descarga del ferrocarril se puede efectuar por medio de Reach Stacker (RS). Estas máquinas, guiadas manualmente, permiten cargar y descargar desde 1ª y 2ª línea de tren como se aprecia en la fotografía siguiente.

Fig. 4. RS operando en 2ª línea de tren.

Fuente: HYSTER

En los casos de carga y descarga de tren en los que no sea posible operar en 2ª línea con los Reach Staker existen dos alternativas: (1) tener una planificación exhaustiva para las operaciones ferroviarias de forma que la 2ª línea esté siempre vista porque la 1ª línea está despejada –esta opción no permite tener más de 4 vías en la terminal– o (2) utilizar apoyo para esas operaciones de una RTG que puede operar no sólo en las vías centrales, sino también en las laterales. Los RS trabajan operando en las primeras líneas y auxilian, además, a la RTG cargando plataformas con contenedores que estuvieran esperando en el área temporal del ferrocarril.

Fig. 5. RTG operando en ferrocarril apoyada por un RS

Fuente: NOATUM

Los RS pueden tener un rendimiento superior a los 20 mov/h en operaciones de ferrocarril si se carga o descarga directamente a suelo. Si la operación se hace directamente a plataforma (descarga) o desde plataforma (carga) el rendimiento medio que se utilizará, por observaciones directas del trabajo y estudios en terminal, será de 15 mov/h, debido a la combinación del ciclo de carga y descarga del RS con el ciclo de las plataformas. Esta cifra, que se utilizará como base posterior de cálculo, es también manejada por ciertos autores, como A. Ballis y J.Golias, al comparar diversos modos operativos en terminales intermodales.

2.2.2. Transporte manual y manipulación semiautomática

El transporte del patio al sistema de ferrocarril (y viceversa) es manual y la carga/descarga del ferrocarril es semiautomático, según el siguiente esquema:

El transporte de patio a ferrocarril y viceversa se haría también con tractores de terminal y plataformas. La carga y descarga de contenedores en el ferrocarril se hará de forma semiautomática empleando grúas de carril con voladizos, ARMG.

El transporte de patio a ferrocarril y viceversa se haría también con tractores de terminal y plataformas. La carga y descarga de contenedores en el ferrocarril se hará de forma semiautomática empleando grúas de carril con voladizos, ARMG.

La operativa de las grúas del ferrocarril se hará por control remoto. Se utilizará un controlador por grúa que, a través delTerminal Operating System (T.O.S.) de la terminal, coordinará el envío de cada contenedor al ferrocarril y la llegada de los nuevos contenedores por tren a la terminal. El sistema de reconocimiento y recepción de contenedores por ferrocarril estará automatizado. Asimismo, el conocimiento de embarque de cada partida de contenedores estará asignado al controlador de la grúa. Cada grúa tendrá automatizada la mayor parte de las operaciones de carga y de carga. Tan sólo las maniobras de aproximación y salida de contenedores serán manuales. El T.O.S. controlará los movimientos de las grúas de forma que se impidan movimientos si la operativa de cada contenedor no es conforme a lo planificado.

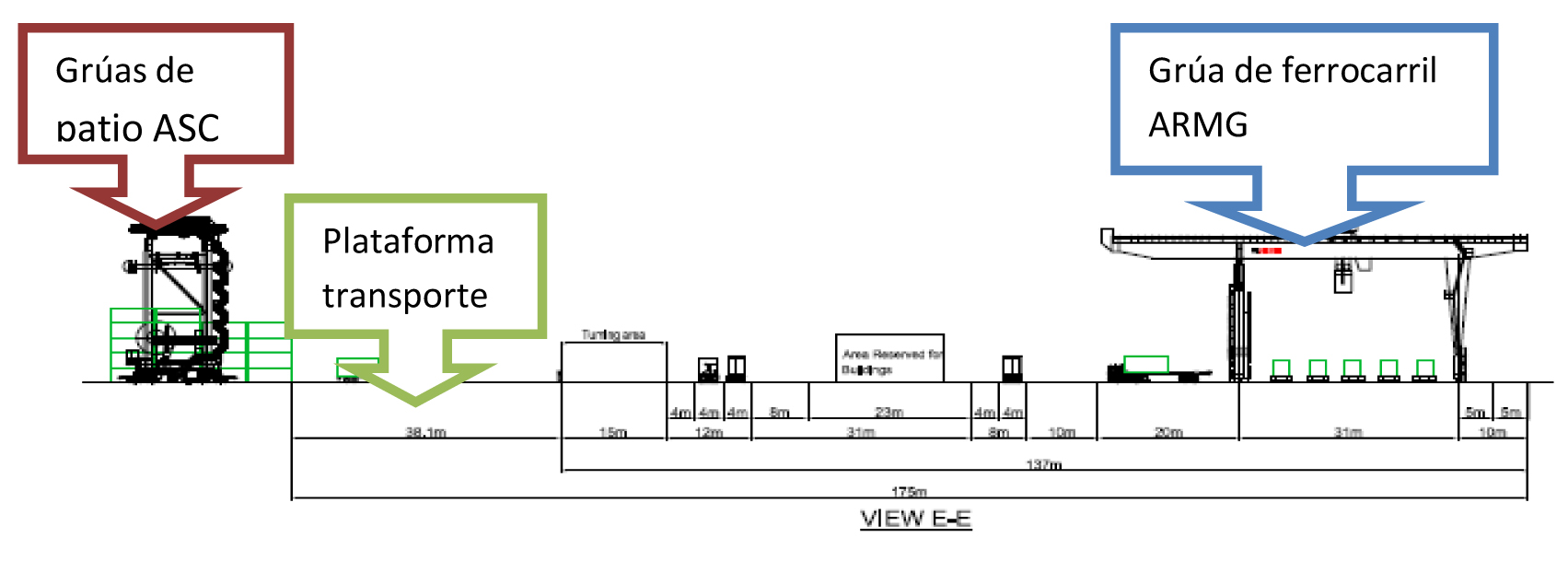

Si se toma la disposición general de la TCA de almacenamiento vertical vista anteriormente y se utiliza una escala mayor para ver la situación de las grúas ASC de patio, el sistema de transporte y el sistema de carga de ferrocarril con ARMG, se tendrían las figuras que se muestran a continuación

Fig. 6. Ubicación del sistema ferroviario en TCA de almacenamiento vertical

Fuente: Elaboración propia

Fig. 7. Ciclo de los contenedores desde patio a ferrocarril y viceversa

Fuente: Elaboración propia

En la figura anterior se ve gráficamente el recorrido del contenedor desde las grúas de patio ASC que colocan los contenedores sobre las diferentes plataformas. Las plataformas movidas por los tractores de terminal llevan los contenedores a la zona de ferrocarril. Una vez allí, las grúas ARMG toman los contenedores de las plataformas y los colocan sobre los vagones o bien, si en ese momento no es posible cargar sobre el tren, los depositan en la zona temporal situada entre sus patas. El tipo de plataformas y tractores son semejantes a los equipos de la opción anterior de transporte y manipulación manual.

La grúa ARMG es un equipo mucho más complejo que los RS ya que permite una automatización totalmente robotizada si se diesen las condiciones para ello. Está dotada de voladizos en ambos lados para permitir cargar por dos lados, si fuese necesario.

El almacén temporal de contenedores entre las patas de las ARMG servirá para recepcionar con anticipación contenedores con destino al ferrocarril para evitar congestiones de personal de transporte y plataformas si los trenes no entran de forma regular. También almacenará los contenedores que salen de los trenes en caso de ausencia de medios de transporte, manteniendo un ritmo elevado en las operaciones portuarias. En caso de ampliaciones futuras de vías, el almacén temporal se reduciría para alojar al menos a una vía más, sin grandes problemas. Se podrían llegar a ampliaciones de dos vías pero en este caso el almacén temporal quedaría muy restringido.

Este tipo de grúas ARMG puede llegar a realizar hasta 40 mov/h en descarga a suelo. Para evaluar los movimientos reales del sistema de ARMG en una terminal hay que estudiar los siguientes movimientos:

– Descarga de tren a patio y posterior carga directa a plataforma.

– Descarga de tren a patio y posterior carga, con 1 remoción, a plataforma.

– Descarga de tren a patio y posterior carga, con 2 remociones, a plataforma (para 3 alturas de contenedor).

– Descarga directa de tren a plataforma.

– Carga directa de plataforma a tren.

– Descarga de plataforma a patio y posterior carga directa a tren.

– Descarga de plataforma a patio y posterior carga, con 1 remoción, a tren.

– Descarga de plataforma a patio y posterior carga, con 2 remociones, a tren

2.2.3. Transporte automatizado y manipulación semiautomática

En esta opción se utiliza el mismo tipo de grúa ARMG de la opción anterior pero el transporte está automatizado y utiliza el mismo tipo de vehículo que se usa en el sistema de muelle para el transporte automatizado de grúa STS a patio de contenedores. Aquí se muestra como modelo para el trasporte de patio de contenedores a ferrocarril a los Shuttle Carriers automatizados o AShC, capaces de recoger el contenedor y dejarlo por sus propios medios. Una fotografía de un AShC se muestra a continuación.

Fig. 8. Un AShC llevando un contenedor de 40’.

Fuente: Cargotec

El diagrama gráfico de transporte sería:

Fig. 9. Diagrama de transporte automatizado desde patio a ferrocarril

Fuente: Elaboración propia

Si se elige esta opción hay una restricción de origen: en la zona de entrega de contenedores del lado tierra, los flujos de los vehículos de calle (camiones) y los flujos de los vehículos automatizados para el transporte a ferrocarril no pueden mezclarse.

Como consecuencia, la terminal tendrá que:

· Prefijar el lado tierra de algunos bloques de patio de contenedores exclusivamente para las llegadas y salidas por ferrocarril por la imposibilidad de mezclar flujos de transporte horizontal manuales y automatizados.

· Establecer barreras físicas para evitar la mezcla accidental de ambos flujos. En los sistemas automatizados, con la imposición de rutas fijas y en los sistemas manuales con barreras física.

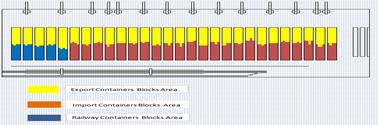

Por lo anterior, la disposición de la terminal tendría que ser semejante a:

Fig. 10. Representación de un TCA con bloques dedicados en exclusividad al ferrocarril.

Fuente: Elaboración propia

En la figura se ven las zonas de bloques, en amarillo, dedicadas a los contenedores de exportación y trasbordo. En granate-naranja, las zonas dedicadas a los contenedores de importación y a una primera fase de almacenamiento de los contenedores que se vayan a exportar pero que vengan por camión. Las zonas en azul representan los bloques dedicados a los contenedores relacionados con el ferrocarril cuando el transporte horizontal del mismo está automatizado.

Ampliando la representación anterior, el modelo circunscrito a la zona de ferrocarril y zonas adyacentes, sería, aproximadamente, la figura que se muestra a continuación. En ella se ve a los AShC recogiendo contenedores del lado tierra de los bloques dedicados al ferrocarril (en azul) y llevando la carga al ferrocarril. Una vez allí los dejan en transversal para evitar maniobras ya que las grúas ARMG tienen la posibilidad de sistema de giro de los contenedores. Hay una separación física entre los bloques de color granate-naranja, para la carga de camiones y los azules, para la carga del ferrocarril

Fig. 11. Dibujo desarrollado de una TCA con bloques de contenedores dedicados en exclusiva al ferrocarril

Fuente: Elaboración propia

Si hay contenedores para el ferrocarril en otros bloques diferentes a los dedicados al mismo será necesario enviarlos hasta allí de forma manual empleando tractor y plataformas, usando para su carga los voladizos de la grúas ARMG opuestos a los empleados en la carga y descarga del transporte automatizado, ya que los flujos de transporte no pueden cruzarse. El sistema de transporte manual debe cruzar las vías para operar al otro lado. Esto significa recorridos más largos y por tanto, ciclos de transporte más largos. Si el número de contenedores por la vía manual es considerable respecto a los movidos por vía automatizada hay un doble gasto por lo que la condición necesaria para que el sistema automatizado de transporte sea rentable es que el número de contenedores al ferrocarril movidos por vía manual sea muy pequeño o nulo, lo que implica un conocimiento previo de los contenedores a mover vía ferrocarril. Esto trae consigo:

– Una elevada planificación para dirigir directamente los contenedores que se desembarcan y vayan a ser transportados por ferrocarril, a los bloques de ferrocarril dedicados.

– Una pérdida ligera de efectividad en la descarga y carga de contenedores vía marítima ya que los contenedores no se ubicarán según la máxima efectividad del T.O.S. porque la parte del lado tierra en cinco o seis bloques del patio contenedores estará dedicada sólo a unidades del ferrocarril o de trasbordo.

2.3. Comparativa de los sistemas de carga y descarga del ferrocarril en la terminal de contenedores automatizada

En este epígrafe se pretende analizar los costes de los dos sistemas explicados anteriormente:

1. Sistema manual: Reach Stacker (RS), auxiliados con 1 RTG y 1 Tractor + plataforma.

2. Sistema semiautomático: grúas ARMG.

A continuación se resumen los parámetros de inicio y los resultados que se obtienen:

1. Sistema manual:

o Coste de adquisición de los RS: 350.000 €/u

o Coste de adquisición de RTG: 1.100.000 €/u

o Obra civil para el RTG:450 x 1.500 = 675.000 €

o Coste de cabeza tractora + plataforma: 80.000 + 24.000 = 104.000 €

o Depreciación anual RS: 10 % por vida útil estimada de 10 años

o Depreciación anual RTG: 6,7 % por vida útil estimada de 15 años

o Depreciación anual de tractor y plataforma:10% por vida útil estimada de 10 años

o Mantenimiento anual de RS: 13% de coste de adquisición, por resultados prácticos en terminales de contenedores

o Mantenimiento anual de RTG: 4,1 % de coste de adquisición, por resultados prácticos de terminal de contenedores

o Mantenimiento anual de tractor + plataforma: 15% del coste de adquisición, por resultados prácticos de terminal de contenedores

o Consumos: 13,5 l/h los RS, 20 l/h el RTG, 7,8 l/h los tractores, por resultados prácticos de terminal de contenedores

o Contenedores que mueven: RS, 71.488 mov/año. RTG, 33.510 mov/año. Tractor + plataforma ex profeso para refuerzo con RTG, 6.702 mov/año

2. Sistema semiautomático:

o Coste de adquisición de los ARMG: 2.400.000 €/u

o Obra civil para los ARMG:600 x 1.500 = 900.000 €

o Depreciación anual ARMG: 5 % por vida útil estimada de 20 años

o Mantenimiento anual de ARMG: 3% de coste de adquisición, por resultados prácticos en terminales de contenedores

o Consumos: 100 Kw/h al estar dotadas las ARMG de sistemas de ahorro de energía y devolución a la red

– Otros datos:

o Interés: se supone un 5% anual

o Coste gasóleo subvencionado: 0,7 €/l

o Coste Kw-h: 0,12 €/Kw-h

o Coste del personal portuario que maneja los equipos manuales: número de horas/año trabajadas à 1.452 h/año. Coste total de empresaà 80.000 €/año

o Coste del personal que maneja las grúas ARMG por control remoto: número de horas/año trabajadas à1.630 h/año. Coste estimado coste total de empresa à 50.000 €/año

o Horas operativas (Operational hours): las horas de personal que salen en cada equipo se multiplican por un factor 1,1 para tener en cuenta los cambios de turno, ausencias no previstas por enfermedad en los turnos, etc.

– Resultados que se obtienen de la tabla 4:

o D5. TOTAL COSTES: los costes de los equipos de cada sistema

o D10. Coste preliminar por contenedor: los costes anteriores (D5) divididos por el número de contenedores/año que se mueven

o D11. Coste medio por movimiento total: El coste que cada unidad del equipo hace al sistema. En el caso del sistema manual los RTG y el tractor de apoyo[1] mueven muchos menos contenedores al año que los RTG. D11 será, por tanto, los coste de cada unidad de D10 multiplicada por la proporción de ese equipo respecto al total movido

o D12. COSTE POR CONTENEDOR. El coste real de cada sistema por contenedor. En el sistema manual será la suma de los parciales de D11

o D13. TOTAL INVERSIÓN. El coste de inversión de los equipos de cada sistema

Los resultados operados de la comparativa de los dos sistemas se ven en la tabla siguiente.

Tabla 4. Comparativa de los costes de un sistema manual frente a uno semiautomático

| Contenedores/año | 111700 | automático | manual | manual | manual | ||

| número de ARMG | 2 | RMG | Reach Stacker | RTG | TT+PLT | ||

| A1 | Productivid./año per ARMG | mov/año | 111700 | 71488 | 33510 | 6702 | |

| A2 | Productividad media | mov/hr | 22 | 15 | 15 | 5 | |

| A3 | Horas de trabajo | hr/año | 5077 | 4766 | 2234 | 1340,4 | |

| A4 | Horas de trabajo por unidad | 2539 | 2383 | 2234 | 1340,4 | ||

| B1 | unidad.en sistema ferrocarril | 2 | 2 | 1 | 1 | ||

| B2 | Porcentaje de seguridad | 0,1 | 0 | 0,2 | 0,1 | 0,1 | |

| B3 | Total unidades | B1+B2 | 2 | 2,2 | 1,1 | 1,1 | |

| B4 | total número de horas | 5077 | 4766 | 2234 | 1340,4 | ||

| B5 | Inversión por unidad | unit cost | 2.400.000 | 350.000 | 1.100.000 | 104.000 | |

| B6 | Costes obra civil asociada | 900.000 | 675.000 | ||||

| B7 | TOTAL INVERSIÓN | 5.700.000 | 770.000 | 1.885.000 | 114.400 | ||

| B8 | depreciación | % por año | 5,0% | 10,0% | 6,7% | 10,0% | |

| B9 | mantenimiento | % por año | 3,0% | 13,0% | 4,1% | 15,0% | |

| B10 | interes | % | 5,00% | 5,00% | 5,00% | 5,00% | |

| consumo | l/h o Kw/h | 100 | 13,5 | 20 | 7,8 | ||

| C1 | coste unitario de la energía | €/u | 0,12 | 0,7 | 0,7 | 0,7 | |

| C2 | Coste de energía | €/h | 12 | 9,45 | 14 | 5,46 | |

| C3 | horas operationales | 10% | 5585 | 5242 | 2457 | 1474 | |

| C4 | estib./tecnic. horas año | 1452 | 1630 | 3,43 | 3,61 | 1,69 | 1,02 |

| C5 | cost anual de pers. estibador | 80000 | 50000 | 171319 | 288840 | 135394 | 81236 |

| D1 | amortización del sistema | B8*B7 | 285.000 | 77.000 | 125.541 | 11.440 | |

| D2 | costes variables del sistema | (B9+B10/2)*B7 | 313.500 | 119.350 | 124.410 | 20.020 | |

| D3 | costes de personal | 171.319 | 288.840 | 135.394 | 81.236 | ||

| D4 | coste de la energía | C2*A3*B1 | 121.855 | 90.075 | 31.276 | 7.319 | |

| D5 | TOTAL COSTES | D1+D2+D3+D4 | 891.674 | 575.265 | 416.621 | 120.015 | |

| D6 | amortización por cont | 2,55 | 1,08 | 3,75 | 1,71 | ||

| D7 | costes variables por cont | 2,81 | 1,67 | 3,71 | 2,99 | ||

| D8 | costes de energía por cont. | 1,09 | 1,26 | 0,93 | 1,09 | ||

| D9 | costes de personal por cont | 1,53 | 4,04 | 4,04 | 12,12 | ||

| D10 | costes preliminares por cont | 7,98 | 8,05 | 12,43 | 17,91 | ||

| D11 | coste medio por movimiento total | 7,98 | 5,15 | 3,73 | 1,07 | ||

| D12 | COSTE POR CONTENEDOR | suma de todos | 7,98 | 9,95 | |||

| D13 | TOTAL INVERSIÓN | B7 | 5.700.000 | 770.000 | 1.885.000 | 114.400 | |

Fuente: elaboración propia

Veamos qué pasaría si se varía el tipo de equipos en el sistema manual:

– Utilizando 2 equipos de Rail Tired Gantry (RTG) + tractor y plataforma sin Reach Stackers (RS). Coste del estibador: 80.000 €/año. Coste técnicos del ARMG: 50.000 €/año:

Las hipótesis son semejantes a los casos anteriores pero se ha incrementado el rendimiento de los RTG a 18 mov/h ya que no van a existir interferencias y su trabajo será a tiempo completo en el ferrocarril. Su coste por contenedor sería:

o Sistema automático con ARMG: 7,98 €/cont

o Sistema manual con 2 RTG y 2 (TT + PLT): 13,05 €/cont.

Rebajando el coste del estibador a los 40.000 €/año, inferior al de los técnicos de manipulación, seguiríamos teniendo un coste muy superior al del sistema con ARMG ya que:

o Sistema automático con ARMG: 7,98 €/cont

o Sistema manual con 2 RTG y 2 (TT + PLT) y coste estibador de 40.000 €/año: 9,68 €/cont.

El coste de los equipos RTG más el personal portuario pesa tanto que, incluso incrementando el rendimiento de los RTG a 22 mov/h, a igual rendimiento de los ARMG y manteniendo el coste de los portuarios en 40.000 €/año, el coste de cada sistema sería el siguiente:

o Sistema automático con ARMG: 7,98 €/cont

o Sistema manual con 2 RTG a 22 mov/h y 2 (TT + PLT) y coste estibador de 40.000 €/año: 9,09 €/cont.

Por tanto, por la vía de incrementar los RTG no parece que se pueda ir a un sistema competitivo frente al sistema automatizado.

– Utilizando 3 Reach Stacker (RS) + 1 plataforma de apoyo sin RTG

En esta versión prescindimos de la RTG. Se mantiene el tractor + plataforma porque uno de los RS tiene que trabajar al otro lado de las vías del tren y las plataformas que le alimentan tienen que hacer recorridos más largos ya que no pueden acortar los ciclos, cruzando las vías, porque los trenes se los impiden. Su coste:

o Sistema automático con ARMG: 7,98 €/cont

o Sistema manual con 3 RS + 1 (TT + PLT) y coste estibador de 80.000 €/año: 9,64 €/cont.

Se puede ver que el coste del personal estibador sigue pesando en el coste final por contenedor aunque la inversión es mucho menor.

Si rebajamos el coste del personal estibador y lo igualamos al del técnico de automatización (50.000 €/año), el resultado sí favorece a la opción de 3 RS + 1 tractor con plataforma, puesto que:

o Sistema automático con ARMG: 7,98 €/cont

o Sistema manual con 3 RS + 1 (TT + PLT) y coste estibador de 40.000 €/año: 7,85 €/cont.

En esta opción los costes del sistema manual con 3 RS son ya inferiores al sistema con ARMG. Además, la inversión es también muy favorable (22% de inversión frente a la inversión para ARMG). Pero esta posibilidad de RS tiene varias restricciones: Sólo se pueden utilizar 4 vías, ahora y en el futuro; la carga de contenedores de 2ª línea es muy complicada. Habría que establecer el principio de tener despejada la 1ª línea para cargar la 2ª línea; como hay 4 manipuladores en la carga y descarga se necesitará un coordinador para asegurar la correcta operativa. Esto implica más cargo de personal que aumentaría el coste final por contenedor en, al menos, 0,5-0,7 €/mov, lo que haría menos atractiva esta opción, aunque se mantendría muy próxima a su competidora.

En cualquier caso, incluso con el personal de coordinación, la inversión con sólo RS es de apenas un 22% comparada con la opción de ARMG lo que la hace muy competitiva en caso de primar la inversión frente al coste por contenedor y tener pocas perspectivas de crecimiento por ferrocarril.

Resumiendo este apartado de comparativa de sistemas de carga y descarga por ferrocarril, se puede afirmar que el sistema de carga y descarga del ferrocarril mediante la utilización de grúas de carriles ARMG semi-automatizadas, y de acuerdo a los parámetros utilizados, es una buena opción para las terminales de contenedores automatizadas (TCA). Tan sólo la utilización de Reach Staker podría representar una mejor opción si prima el coste de la inversión. Sin embargo, la utilización de sólo Reach Stacker imposibilita el crecimiento de la terminal para más de 4 vías y la carga de contenedores en 2ª línea de tren debe programarse estrictamente.

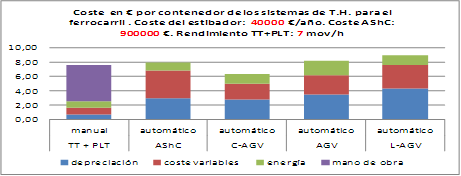

2.4. Comparativa de los sistemas de transporte horizontal (T.H.) para el ferrocarril en la terminal de contenedores automatizada

En este apartado se va a establecer la comparativa con diferentes sistemas automatizados de transporte horizontal desde el patio de contenedores hasta el ferrocarril. Los sistemas que se van a comparar son:

– Transporte manual basada en tractores de terminal y plataformas (descrito en este trabajo)

– Transporte automatizado basado en los AShC.

– Transporte automatizado basado en los C-AGV (se describirán brevemente)

– Transporte automatizado basado en los AGV (similares a los utilizados en las terminales automatizadas del Norte de Europa.)

– Transporte automatizado basado en los L-AGV (se describirán brevemente)

Los datos que se toman como base para la comparativa son los siguientes:

– Grúas ARMG:2

– Rendimiento medio: 22 mov/h

– Vehículos de transporte por ARMG: se obtienen de tablas y datos obtenidos de empresas y expertos consultados. Los cálculos se han basado en una distancia media de recorrido de 500 m, lo que da un ciclo medio de 1000 m desde el lado tierra de los bloques de contenedores al ferrocarril y viceversa

– Vehículos de seguridad: Por la especificidad de las operaciones de ferrocarril y el bajo número de unidades que intervienen se ha fijado en un 25%, excepto en el sistema manual basado en tractores y plataformas en que por experiencia sabemos que con un 10% es suficiente.

– Precios: obtenidos de las empresas y expertos consultados

– Otro equipo auxiliar: se comentará a continuación y de forma separada

– Resto de datos: se toman los mismos de las tablas anteriores de capítulos anteriores para la definición de sistemas de transporte horizontal para el ciclo grúas STS-patio de contenedores.

– Coste/año de los estibadores: se toma como base el salario de 80.000 €/año

Datos de equipo auxiliar: este dato aparece en dos columnas, las correspondientes al sistema manual de plataformas (incluye el coste de la plataforma) y a los sistemas automatizados de C-AGV y L-AGV.

El sistema de C-AGV es un AGV con capacidad de levantar plataformas sin ruedas con sección en U invertida (cassettes) sobre las que se colocan los contenedores. Las figuras siguientes muestran el sistema.

Fig. 12. C-AGV ubicándose debajo de una cassette (plataforma) cargada.

Fuente: Elaboración propia

La cifra de 55.143 € corresponde al coste estimado de cassettes necesario por equipo para mantener el tráfico de contenedores

El sistema L-AGV es, en esencia, un AGV con capacidad de elevar carga horizontalmente y depositarla en unas estructuras fijas en las que el AGV se introduce con la carga levantada. Después, el L-AGV al bajar su plataforma las cargas se quedan sobre la estructura y el AGV abandona ésta sin la carga. La figura siguiente muestra la secuencia de entrada con carga en la estructura y salida sin ella.

Fig. 13. Secuencia de un L-AGV depositando 2 contenedores de 20’ en una estructura fija.

Fuente: Gottwald

Para este sistema se ha pensado en fijar estructuras en la zona de patio de las grúas ASC y a lo largo de la zona de carga y descarga de las grúas ARMG del ferrocarril. El coste de estructura para este sistema se ha evaluado en unos 244.000 € porque incluye la realización de estructuras en grupos de 2 unidades a lo largo de la longitud del ferrocarril (750 m).

Tabla 5. Comparativa de los costes entre diferentes sistemas automatizados

| Contenedores/año | 111700 | TT + PLT | AShC | C-AGV | AGV | L-AGV | ||

| numero de grúas ARMG | 2 | manual | automático | automático | automático | automático | ||

| productivid. ARMG cont/h | 22 | |||||||

| A1 | productivid anual ARMG | cont/año | 55.850 | 55.850 | 55.850 | 55.850 | 55.850 | |

| A2 | productivid. media ARMG | cont/hr | 22 | 22 | 22 | 22 | 22 | |

| A3 | horas trabajo ARMG | hr/año | 2.539 | 2.539 | 2.539 | 2.539 | 2.539 | |

| B1 | vehículos por ARMG | 3,14 | 1,83 | 2,51 | 3,93 | 2,44 | ||

| B2 | vehículos extras seguridad | 25% | 0,3 | 0,5 | 0,6 | 1,0 | 0,6 | |

| B3 | total vehículos por QC | B1+B2 | 3,5 | 2,3 | 3,1 | 4,9 | 3,1 | |

| B4 | total número de horas | A3xB3 | 9.248 | 5.416 | 7.144 | 11.243 | 6.967 | |

| B5 | inversión en equipo | cost unit. | 80.000 | 900.000 | 450.000 | 400.000 | 550.000 | |

| B5.1 | otro equipo auxiliar | 24.000 | 55.143 | |||||

| B5.2 | costes infraestructura | 244444 | ||||||

| Inversión total equipo | 104.000 | 900.000 | 505.143 | 400.000 | 794.444 | |||

| B6 | amortización | % año | 12% | 8% | 10% | 10% | 10% | |

| B7 | mantenimiento | % año | 15% | 8% | 5% | 5% | 5% | |

| B8 | interes | % | 5% | 5% | 5% | 5% | 5% | |

| fuel consumo | l/h | 7,8 | 16 | 15 | 14 | 15 | ||

| coste deenergía | €/h | 0,7 | 5,46 | 11,2 | 10,5 | 9,8 | 10,5 | |

| C1 | horas extras de operativa | 10% | 10173 | |||||

| C2 | estibadores horas año | 1452 | 7,0 | |||||

| C3 | coste anual estibador | 80000 | 560478 | |||||

| D1 | Amortización equipo QC | units/QC | B3*B5*B6 | 43.145 | 165.000 | 158.759 | 196.429 | 242.747 |

| D2 | costes variables equip. QC | unit/QC | (B7+B8/2)*B5*B3 | 48.400 | 216.562 | 119.069 | 147.321 | 182.060 |

| D3 | costes energía | 50.493 | 60656 | 75.017 | 110.177 | 73.155 | ||

| D4 | costes estibadores | 560.478 | ||||||

| D5 | TOTAL COSTES | D1+D2+D3+D4 | 702.517 | 442.219 | 352.845 | 453.927 | 497.962 | |

| D6 | costes amortización por cont | 0,77 | 2,95 | 2,84 | 3,52 | 4,35 | ||

| D7 | costes variables por cont | 0,87 | 3,88 | 2,13 | 2,64 | 3,26 | ||

| D9 | costes energía por cont | 0,90 | 1,09 | 1,34 | 1,97 | 1,31 | ||

| D9 | costes estibadores por cont | 10,04 | 0,00 | 0,00 | 0,00 | 0,00 | ||

| D12 | TOTAL COSTE POR CONTENEDOR | E1/A1 | 12,58 | 7,92 | 6,32 | 8,13 | 8,92 | |

| total inversión por ARMG | B5*B3 | 359.543 | 2.062.500 | 1.414.286 | 1.964.286 | 2.427.469 | ||

| D13 | INVERSIÓN TOTAL DEL SISTEMA | 719.086 | 4.125.000 | 2.828.571 | 3.928.571 | 4.854.938 |

Fuente: elaboración propia

El coste manual por contenedor es el más elevado, duplicando el coste con C-AGV y superando en casi un 60% el coste usando AShC automatizados. La gran ventaja del sistema manual estriba en la escasa inversión frente al resto de sistemas automatizados. Si en las tablas Excel se baja el coste del estibador hasta los 40.000 €/año, el resultado obtenido sería el siguiente:

Tabla 6. Comparativa de los costes entre diferentes sistemas automatizados bajando el coste del estibador

| COSTE TOTAL POR CONTENEDOR | 7,56 | 7,92 | 6,32 | 8,13 | 8,92 |

Fuente: elaboración propia

Este resultado es muy interesante porque con un coste del estibador del 50% del coste habitual que estamos poniendo en este trabajo, el sistema manual de Transporte Horizontal (T.H.) para el ferrocarril es más rentable que el coste con sistemas automatizado con AShC. Es también el más barato con excepción del sistema automatizado con C-AGV. En cuanto a inversión, el sistema manual es imbatible: 0,7 M€, que es la cuarta parte del siguiente sistema con menor inversión. Si se compara la inversión del sistema manual de T.H. con la inversión en AShC, el resultado es aún más favorable, 0,7 M€ frente a 4,1 M€.

Resumiendo este apartado se puede afirmar que con los costes medios por estibador establecidos, el sistema manual es más caro que los sistemas automatizados. Entre esos sistemas automatizados, el uso de AGV y AShC darían los mejores resultados del coste por contenedor, de acuerdo a los parámetros utilizados, aunque todos tienen unos costes bastante similares y alejados del sistema manual.

En este apartado hay que insistir en una hipótesis que merece especial atención: la rebaja de los salarios de los manipuladores al 50% del coste inicial (80.000 €/año). Con 40.000 €/año de coste total de empresa por manipulador y los parámetros de diseño que se han fijado, el sistema basado en manipuladores de tractor + plataforma es tan rentable en el coste por contenedor como los sistemas automatizados. Además, el coste de inversión es muchísimo menor y los contenedores del ferrocarril pueden estar ubicados en cualquier bloque ya que no hay restricciones por flujos de sistema automatizado de transporte para el ferrocarril en la zona del lado tierra del patio.

Como en una terminal de contenedores automatizada (TCA) los estibadores están asignados a la operativa de los buques ya que el Patio de contenedores y la Recepción y Entrega de los mismos están asignados al T.O.S. y a los técnicos que lo controlan, una posible opción de optimizar costes sería buscar la forma de hacer que la carga y descarga del ferrocarril fuesen operados por una empresa externa a la terminal con unos salarios no portuarios bastantes más bajos y no sujetos a las rigideces funcionales y de horario propios de las Sociedades Estatales de Estiba. De esa forma, el ferrocarril en la terminal automatizada puede tener la máxima flexibilidad y unos costes de carga y descarga aceptables, basándose en el uso de las grúas ARMG para carga y descarga más un transporte horizontal basado en tractores y plataformas especiales, guiados por personal con costes no portuarios.

3. Resumen

El tráfico de contenedores por ferrocarril a través de las grandes terminales de contenedores españolas del Mediterráneo tiene grandes posibilidades de incrementarse en los próximos años. En las futuras terminales de contenedores automatizadas se puede contemplar también la automatización total o parcial desde el patio de contenedores hasta la línea de ferrocarril. En este trabajo se han visto las diferentes posibilidades y se muestra que, con los costes actuales de los estibadores y el tipo de manipulación convencional, la automatización parcial o total tiene sentido. Si los costes de mano de obra del transporte y manipulación de contenedores desde el patio de contenedores al ferrocarril disminuyesen drásticamente, una manipulación convencional, apoyada con grúas de voladizo ARMG, seguiría siendo una opción aceptable con la ventaja de una mayor flexibilidad frente a los sistemas totalmente automatizados.

Bibliografía

Alicke, Knut; Arnold, Dieter; Nienhaus, Jörg; Franke, Klaus-Peter. “Modeling and Optimization of the intermodal terminal Mega Hub”. IFL, Universität Karlsruhe, Karlsruhe, Germany. 2000. Noell Stahl und Maschinenbau GmbH, Würzburg, Germany

Ballis, Athanasios; Golias, John. “Comparative evaluation of existing and innovative rail–road freight transport terminals”. Department of Transportation Planning and Engineering, National Technical University of Athens, Athens, Greece. 2000. Transportation Research Part A 36 (2002) 593–611AR

TICLE IN PRESS

Boer, Csaba A.; Saanen, Yvo.”Controls: Emulation to improve the performance of container terminals”. 2008. TBA B.V.

Böse, Jürgen W. (Ed.). “Handbook of Terminal Planning”. Hamburg University of Technology. Hamburg, Germany. 2011. Operations Research/Computer Science Interfaces Series. Springer Book

Braekers, Kris; Janssens, Gerrit; Caris, An. 2008. “Review on the comparison of external costs of intermodal transport and unimodal road transport”. Transportation Research Institute (IMOB) – Hasselt University

Cederqvist, Hans. “Equipment for yard Automation”. AAPA Facilities Engineering Seminar. November,2007

Cederqvist, Hans. “Container terminal yard automation”. Port Equipment Manufacturers Association, London, England, 2012.

Constantinides, Michael. “Economic Approach to Equipment Selection and Replacement”. UNCTAD Monographs on Port Management. 1990.

Duinkerken, Mark B.; Ottjes Jaap A. ”A Simulation Model for Container Terminals”. Dpt of Mechanical Engineering and marine technology. OCP.Delft University of Technology . 2000.

European Commission in charge of Transport. “2014-2020 Proposed TEN-T

Core Network Corridors. TEN-T Trans-European Transport Network, October 2011

European Commission. “Proposal for a regulation of the European Parliament and of the Council on Union guidelines for the development of the trans-European transport network”. Brussels, XXX COM(2011) 650

Gesé, Javier. “Automatización para las terminales del futuro” Revista Puertos del Estado: Puertos Informa. 2009.

Gili, Carla; Soler, Estefanía. “Comparison and evaluation of Different Types of Vehicles to Transport Containers within an Intermodal Terminals. Case Study: Port of Barcelona. 2007. Master thesis. School of Engineering. Karlshamn. Sweden

Gottwald brochure. “Gottwald ASC Automatic Stacking Cranes”. Gottwald Port Technology GmbH. 2009.

Gottwald brochure. “Lift AGV. Gottwald Lift AGV”. Gottwald Port Technology GmbH. 2009.

Gottwald catalogue. “Automated Container Transport. AGV/Lift AGV” Gottwald Port Technology GmbH. 2008.

Günther, Hans-Otto; Grunow, Martin; Lehmann, Matthias; Neuhaus, Ulf; Yilmaz, Ihsan Onur. “Simulation of Transportation Activities in Automated Seaport Container Terminals”. Dpt of Production Management, Technical University Berlin, Germany. Proceedings of the Second International Logistics Systems Conference 2006.

Henesey, Lawrence. “Putting AGVs to the test”. Cargo Systems.net. 2007.

Henesey, Lawrence; Davidson, Paul; Persson, Jan A. “Evaluation of Automated Guided Vehicle Systems for Container Terminals Using Multi Agent Based Simulation”. Dpt of Systems and Software Engineering, Blekinge Institute of Technology. Karlshamn and Ronneby, Sweden. 2006.

Hoshino, Satoshi; Ota, Jun; Shinozaki, Akiko; Hashimoto,Hideki.”Optimal Design, Evaluation, and Analysis of AGV Transportation Systems Based on Various Transportation Demands”. School of Engineering, University of Tokyo and Mitsubishi Heavy Industries, LTD. Japan. 2004.

Johnson, Dan. “Alternative RMG applications in container ports”. JWD Group, DMJM HARRIS. Oakland, California, USA. Container Handling. Port Technology International

Jula, H; Liu, C.I.; Ioannou, P.A. “Design, Analysis, Simulation and Evaluation of Advanced container Terminals”. Center for Advanced transportation Technologies (CATT). University of Southern California. 2002.

Korea Maritime Institute. “A study on the system Design and Operations of Automated Container Terminal”. Korea Maritime Institute, 2000.

Lazic, Milan B. “Is the Semi-automated or Automated Rail Mounted Gantry Operation a Green Terminal”. CH2M HILL, New York. USA. 2006 Facilities Seminar, American Association of Port Authorities

Lee, B.K.; Jung, B.J.; Kim, K. H.; Park, S. O.; Seo, J. H. “A simulation study for designing a rail terminal in a container port”. Dept. of Industrial Engineering, Pusan National University, Busan, Korea. Virtual Manufacturing System Solutions, Ltd., Daejeon , Korea. Digital Factory Research Center Yeungjin College, Taegue, KOREA. Proceedings of the 2006 Winter Simulation Conference. 2006.

Limbourg, S.; Jourquin, B. “Optimal rail-road container terminal locations on the European network”. Louvain School of Management, FUCaM, Mons Campus, Mons, Belgium. Transport. Research Part E (2009), doi:10.1016/j.tre.2008.12.003

Ministerio de Fomento.“Corredor Ferroviario Mediterráneo”. Gobierno de España, 2011

Monfort, Arturo; Aguilar, José; Gómez-Ferrer, Ramón; Arnau, Emilio. “Terminales Marítimas de Contenedores: el desarrollo de la automatización”. Editorial Fundación IPEC. 2001.

OECD “Port Competition and Hinterland connections”. Transport Research Centre. Round Table 143. International Transport Forum, 2009. OECD

Ottjes, Jaap A.; Veeke, Hans P.M.; Duinkerken, Mark B.”Simulation Studies of Robotized Multi Terminal Systems”. Faculty of Mechanical Engineering and Marine Technology, OCP. Delft University of Technology. 2002.

Rademaker, W.C.A. “Feasibility of terminal automation for mid-sized terminals”. Royal Haskonig. Delft University of Technology. Holland 2007.

Rutten, J.C.M.B. “The design of a terminal network for intermodal transport”. Transport Logistics, vol. 1, nº 4. 1998.

Saanen, Ivo. “Design of Terminal Lay Out and Handling Systems”. Freight International. Documento MHTML. 2008.

Saanen, Ivo; Van Meel, Jeroen; Verbraek, Alexander. “The Design and Assessment of Next Generation Automated Container Terminals”. TBA/Delft University of Technology and Port Authority Rotterdam. 2003.

Soler-Matutes, Jacinto; Ye, Lijing. “The Mediterranean in China-Europe Trade: New Role for an Old Route”. University Pompeu Fabra / Emergia Partners. West East Bridge (Member of Emergia Partners). Casa Asia (Barcelona), March , 2011

Tejo, Pilar. “La colaboración del sector del transporte de carretera para impulsar los servicios de TMCD”. SPC-Spain. Short Sea Conference, Bilbao, Abril 2011

TRN Ingeniería; SPIM. “Observatorio del Transporte Intermodal Terrestre y Marítimo. Documento Final”. Ministerio de Fomento, España 2011

Documento F

Vacca, Ilaria; Bierlaire, Michel; Salani, Matteo. “Optimization at container terminals: Status, Trends and Perspectives”. Conference paper STRC 2007. Transport and Mobility Laboratory, EPFL. Switzerland. 2007.

Van der Houwen, Arnout. “The port of Rotterdam and the use of intermodal transport”. Department of Applied Economics. Erasmus School of Economics. Erasmus University of Rotterdam. 2010.

Vrenken, Huub. “Innovative Intermodal Transport”. European intermodal Associaton (EIA). 2011.

World Trade Organization. “International Trade Statistics 2011”.WTO. 2011.

[1] El tractor con plataforma, de apoyo a la RTG, se considera en este apartado porque la RTG necesita para cargar y descargar los contenedores que los tractores con su plataforma lleguen por el camino interior de las vías del tren para poder coger o dejar los contenedores sobre esas plataformas porque las RTG no tienen voladizos. Como necesitan recorrer todo o parte del tren para llegar a los RTG los ciclos son más largos por eso consideramos un apoyo extra de una cabeza más plataforma asignada a cada RTG para compensar los ciclos más largos que los tractores con sus plataformas deben hacer cuando sirven a las RTG.