Diseño preliminar para el establecimiento de una terminal de contenedores automatizada (TCA) en los puertos españoles

Preliminary design of an automated containership terminal TCA in Spanish ports

David Díaz Gutiérrez, Dr. Ing. Naval y Economista, david.diaz@upm.es, E.T.S.I. Navales (U.P.M.)

Gabriel Fernández Rubio, Ing. Naval, gfr@marvalsa.com, NOATUM

Resumen

Este trabajo describe los puntos a tener en cuenta para el diseño de una futura terminal automatizada (TCA) en los puertos de España. La primera parte se dedica a expresar los conceptos generales que deberían regir en las ideas preliminares del Diseño. La segunda parte se dedicar a describir, muy brevemente, la Disposición General y los equipos que podrían implementarse en esa futura terminal.

Abstract

This work describes the points to be considered for the design of future automated terminal (TCA) in the ports of Spain. First part is dedicated to express general concepts that should govern in preliminary design ideas. Second part is devoted to describe, very briefly, the overall layout and equipment that could be implemented in the future terminal.

Palabras clave: terminal portacontenedores automatizada puertos TCA

Keywords: containership terminal automated ports

Enviado: 2 de octubre de 2012

Aceptado: 27 de noviembre de 2012

Cita / Citation:

Díaz Gutiérrez, David; FERNÁNDEZ RUBIO, Gabriel. Diseño preliminar para el establecimiento de una terminal de contenedores automatizada (TCA) en los puertos españoles. Ingeniería Naval Académica [en línea]. 2013. Vol 1. Núm 1

Índice

1. Necesidad del establecimiento de una TCA

2. Diferencias en el proceso de diseño de una terminal automatizada.

3. Simulación de una terminal de contenedores automatizada (TCA).

4.1. Grúas de Descarga de contenedores (Ship to Shore crane o Quay crane)

4.2. Sistemas de Transporte Horizontal. AGV y ALV.

4.3. Comparativa general de diferentes sistemas de transporte

5. Comparativa de terminales atendiendo a las disposiciones del patio de contenedores

5.1. Disposición de patio horizontal o paralela al muelle

5.2. Disposición vertical o perpendicular al muelle

6.1. Grúas ASC gemelas (Twin) no pasantes

6.2. Grúas ASC cross over (pasantes)

7. Características de diseño de una terminal de contenedores automatizada

8. Diseño general de la TCA con disposición perpendicular

9. Diseño general de la TCA con disposición vertical

10. Diferencias de la TCA en diseño horizontal frente al diseño en vertical

1. Necesidad del establecimiento de una TCA

Las terminales automatizadas de contenedores se establecen por la necesidad de un menor coste de manipulación, junto a un mayor control y calidad en la propia manipulación de la mercancía. Para conseguir sus objetivos, dos son los principios básicos para su implantación: altos rendimientos con maquinaria especializada y reducido número de personal operativo.Estos principios son fundamentales y sin ellos no es posible sacar una rentabilidad adecuada a la terminal.

2. Diferencias en el proceso de diseño de una terminal automatizada.

Algunas de las diferencias más importantes relacionadas con el diseño de una terminal automatizada, frente al diseño de una terminal convencional, son las siguientes: en las terminales automatizadas el control de los sistemas es vital. El coste inicial de una terminal automatizada es alto. Como se automatiza para mejorar los rendimientos, los equipos deben diseñarse de origen para satisfacer ese aumento de rendimiento respecto a los convencionales. Los procesos de trabajo de una terminal automatizada son diferentes de la terminal convencional.

3. Simulación de una terminal de contenedores automatizada (TCA).

La simulación de un terminal automatizada (TCA) es un elemento básico para el futuro de la terminal. La necesidad de definir correctamente la automatización es fundamental para conseguir los ahorros esperados en mano de obra, espacios dedicados y aumento de productividad respecto a las terminales convencionales. Uno de los mayores expertos en el tema de la automatización de terminales, Ivo Saanen, define en su tesis doctoral del 2004, sobre el diseño de terminales de contenedores automatizadas, los pasos a seguir para intentar asegurar el éxito en la implantación de ese tipo de terminales. Esos pasos, resumidos, serían el diseño funcional de la terminal y sus equipos, el diseño de detalle técnico de los equipos, la implementación del sistema de forma individualizada y en conjunto y las pruebas, operaciones y seguimiento posterior. Un punto que hay que observar siempre es la correcta definición del Sistema Operativo de la Terminal (TOS) porque es un elemento crucial para el éxito de la terminal.

Las terminales automatizadas de contenedores se basan en dos principios logísticos que son diferentes de los de las terminales convencionales: Los equipos pueden y deben ser compartidos y los contenedores pueden distribuirse por todo el patio. En la fase del Diseño de Funciones la simulación debe tener en cuenta, en la definición de equipos y áreas, dos tipos de escenario: escenario pico, con la terminal al 100%, y escenario medio, con la terminal al 70-80% de su capacidad máxima.

Como muestra de la complejidad de la definición de una terminal de contenedores automatizada se muestran a continuación las relaciones del Sistema Operativo de la Terminal (TOS) en dos tipos de terminal: Convencional y Automatizada.

Sistema Operativo de la terminal convencional

Fig. 1. Relaciones del Sistema Operativo de una terminal de contenedores convencional

Fuente: Elaboración propia

En las terminales convencionales el sistema operativo de la terminal, TOS, recoge las informaciones de los diferentes sistemas, las analiza y manda las correspondientes órdenes. El TOS es el órgano director de la Operativa. Organiza y lidera los diferentes sistemas pero estos son independientes en su funcionamiento físico del TOS. No pueden cambiar, de entrada, ubicaciones ordenadas por el TOS, aunque bajo procedimientos regulados sí pueden hacer los cambios. El TOS está configurado como un regulador del Patio de contenedores.

Sistema Operativo de la terminal automatizada

Fig. 2. Relaciones del Sistema Operativo de una terminal de contenedores automatizada (TCA)

Fuente: Elaboración propia

La automatización es muy elevada. El único sistema que no está totalmente automatizado es el de Grúas de Muelle que, sin embargo, debe seguir las instrucciones del TOS. El resto de Sistemas, incluyendo el de Transporte Horizontal en el lado mar, está robotizado. Por seguridad, la Recepción y Entrega de los camiones, en el lado tierra, está semi-automatizada y dirigida por control remoto. El personal implicado en la Operativa directa es muy bajo. Hay un personal dedicado al Control y a la Operativa automatizada o por control remoto. A través de sus herramientas de Control y Análisis, el TOS va regulando y mejorando los diferentes procesos dentro de la terminal. El uso de las Tecnologías de la Información es vital para el funcionamiento de la TCA. En una terminal automatizada el TOS debe estar preparado para llevar a cabo procedimientos alternativos con relación a contenedores especiales o con defectos o a cambios o rupturas no previstos en la planificación de la Operativa

4. Equipos de muelle y transporte horizontal utilizados en las terminales automatizadas de contenedores

4.1. Grúas de Descarga de contenedores (Ship to Shore crane o Quay crane)

Las actuales grúas de descarga de contenedores en muelle de un sólo carro y ciclo (STS ó QC) dan una capacidad teórica, en ciclo completo, de 50-55 contenedores-hora. En la práctica, los rendimientos, según las diferentes terminales, están en los 22-35 contenedores-hora. Para mejorar el rendimiento de las grúas se han diseñado en Europa las grúas de doble ciclo. Algunas terminales automatizadas se han inclinado por ese tipo de grúas. Otras terminales automatizadas han preferido seguir apostando por el ciclo único, utilizando el modelo de grúa más actualizado y con mayores rendimientos. Se consigue, así, obtener índices de carga/descarga superiores a los de las terminales convencionales, manteniendo el nivel de la tecnología en su nivel experimentado más alto.

4.2. Sistemas de Transporte Horizontal. AGV y ALV.

AGV

En las terminales TCA el sistema de transporte más utilizado es el AGV. Su nombre proviene de las palabras inglesas Automated Guided Vehicle (AGV). El AGV es un vehículo sin conductor que traslada la carga que se deposita sobre él. No tiene medios para dejar la carga en el suelo, tan sólo la transporta. Recientemente se han diseñado AGV con capacidades de izado y arriado de la carga en unos pocos centímetros, cuando la carga está sobre ellos, y con capacidad para depositar la carga sobre unas estanterías (AGV-Lift o L-AGV).

Fig. 3. Un AGV en la terminal de CTA.

Fuente: CTA, 2009

Los AGV para terminales automatizadas han ido sufriendo grandes mejoras desde los años 90. De un sistema diesel convencional se pasó a un sistema diesel-eléctrico. De ahí, a un sistema eléctrico de baterías; e incluso se han realizado estudios prácticos de un sistema de cero emisiones por transferencia de energía a través de condensadores.

ALV

Cuando los AGV empezaron a funcionar, a principios de los 90, las diferentes empresas especializadas en el desarrollo de maquinaria de transporte y de contenedores estudiaron la posibilidad de establecer en esa maquinaria automática de transporte la capacidad de coger y dejar los contenedores por sí misma. Se independizarían, así, los recorridos de los transportes con los ciclos de carga/descarga de las grúas (decoupling). A ese vehículo se le denominó ALV (Automated Lifting Vehicle)

Fig. 4. ALV de la casa Kalmar (AShC) transportando un contenedor de 40’.

Fuente: Cargotec 2011

Sólo después de muchos años de investigación hay desarrollada en Australia una terminal con Straddle Carrier automáticos (denominados Automated Shuttle Carrier-AShC), con capacidad para almacenar a 2 alturas de forma totalmente automática.

4.3. Comparativa general de diferentes sistemas de transporte

En los últimos años, los estudios de simulación han pasado del estudio comparativo de dos sistemas, como Straddle Carrier manual (ShC) frente a AGV, Straddle Carrier Automático (ALV) frente a AGV o incluso AGV de un sólo contenedor frente a AGV de dos contenedores, al estudio comparativo y simultáneo de todos los sistemas más avanzados en el transporte automatizado de contenedores y cuyas fotos se muestran a continuación:

Fig.5. Comparación de sistemas de Transporte Horizontal para terminales automatizadas.

Fuentes: Kalmar-Cargotec, Gottwald, TTS

El Shuttle Carrier (ShC) está tripulado. El ALV y el Shuttle Carrier pueden coger y dejar los contenedores por sí mismos. El AGV lift (L-AGV) se comporta como un AGV convencional en la zona de grúas de muelle (QC). En la zona del patio de contenedores puede dejar los contenedores levantado la plataforma y depositando los contenedores en las estructuras metálicas que se ven en el dibujo anterior. El C-AGV es un AGV con capacidad para meterse debajo de bandejas en forma de U invertida, levantarlas, transportarlas y dejarlas sobre el suelo. El ALV, el C-AGV y el AGV lift son automáticos. El AGV de dos contenedores, que se muestra en la foto, es también automático

La decisión sobre el sistema de Transporte Horizontal en una terminal automatizada exige un estudio pormenorizado, imparcial y acoplado a la terminal que se está diseñando ya que es un punto crucial del desarrollo de la terminal.

5. Comparativa de terminales atendiendo a las disposiciones del patio de contenedores

Atendiendo al tipo de orientación de los bloques de contenedores del patio se pueden distinguir dos orientaciones: orientación horizontal o paralela al muelle y orientación vertical o perpendicular al muelle. A continuación se explicarán brevemente ambas disposiciones.

5.1. Disposición de patio horizontal o paralela al muelle

Esta es la disposición típica de las terminales convencionales que utilizan grúas sobre ruedas o RTG. En esta disposición, en las terminales automatizadas de contenedores se utilizan los vehículos automatizados AGV para el transporte de contenedores del muelle al patio de contenedores. Los bloques son servidos por grúas automáticas ASC con posibilidad de coger los contenedores a lo largo de los bloques.

El sistema de funcionamiento es el siguiente:

Fig. 6. TCA con disposición horizontal o paralela al muelle.

Fuente: Cargotec

Descarga de buque y carga a camión:

– Las grúas convencionales o semiautomáticas del muelle descargan sobre los AGV ó dejan en el suelo los contenedores para que los recojan los ALV.

– Los AGV o los ALV llevan los contenedores a lo largo de las diferentes zonas del patio y las grúas automáticas (ASC) del patio del bloque correspondiente los colocan en las pilas. De las pilas, las ASC, dirigidas por control remoto, cargan los camiones. La descarga de los AGV y los ALV que vienen del patio es automática.

En todas las terminales automatizadas hay que tener en cuenta que algunos tipos de contenedores no pueden ser introducidos en el sistema automatizado. Esos contenedores son los que presentan defectos en los dados o están descuadrados, son peligrosos (IMO), son del tipo ”flat rack” o están fuera de norma. En este caso las grúas del muelle descargan sobre un tractor de terminal (TT), manualmente guiado con plataforma incluida para 20’, 40’ ó 45’. Los TT, por un camino alternativo, depositan los contenedores en un patio de plataformas dejándolo sobre esas plataformas (On-Wheel Yard) o bien los llevan a una zona determinada donde las máquinas de descarga manuales Reach Stacker (RS) los descargan de las plataformas de los TT y los colocan en pilas o lugares reservados para ellos.

La descarga de camión y carga a buque sigue un proceso inverso al anterior.

5.2. Disposición vertical o perpendicular al muelle

Esta disposición es la más común en las terminales de contenedores automatizadas en Europa Occidental. Los bloques de contenedores se alinean perpendicularmente a la línea del muelle. En este tipo de terminales, la carga y descarga de camiones se realiza en la zona del bloque más alejada del muelle, el lado tierra y de forma semiautomática.

El sistema de funcionamiento es semejante al de la terminal de tipo horizontal. Los AGV o los ALV llevarán los contenedores descargados de los buques a los diferentes bloques de contenedores. Allí, las grúas ASC los colocarán en el lugar designado. Posteriormente, los contenedores serán cargados en un camión o al ferrocarril o se transferirán a otros buques. Como es lógico, la terminal admite el ciclo inverso de carga y descarga.

Fig. 7. TCA con disposición de patio vertical o perpendicular al muelle

Fuente: Cargotec

6. Equipos de almacenamiento de contenedores utilizados en las terminales automatizadas de contenedores (TCA)

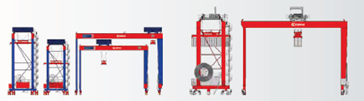

En las terminales automatizadas de contenedores, las grúas que se utilizan son las denominadas Automated Stacking Crane (ASC). Van sobre raíles y su alimentación es exclusivamente eléctrica. Están totalmente robotizadas. Las grúas ASC más usuales que se utilizan en las terminales automatizadas de contenedores son de los tipos siguientes:

6.1. Grúas ASC gemelas (Twin) no pasantes

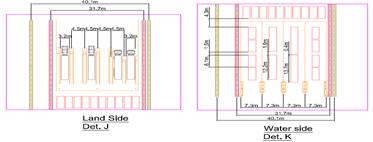

Son las más habituales en las terminales automatizadas. Tienen un buen aprovechamiento del suelo al no tener voladizos. La carga y de carga de contenedores se hace dentro del área de la grúa. Un dibujo tipo:

Fig. 8. Grúas ASC Configuración de dos grúas no pasantes por bloque (configuración Twin). Fuente: Elaboración propia

Habitualmente entre patas almacenan entre 6 y 10 filas de contenedores. Se utilizan dos ASC gemelas por bloque de contenedores, cada grúa sirviendo a un lado del bloque. Existe un protocolo de colaboración y ayuda entre grúas en caso de saturación de uno de los dados. Están, desde hace años, totalmente robotizadas. La carga y descarga del lado mar puede ser totalmente automatizada. La carga y descarga del lado tierra está automatizada hasta 1 metro por encima del camión externo. La operativa de aproximación al camión está dirigida a distancia por control remoto. En el caso de cargas en el lado tierra de plataformas normalizadas y reconocidas por las grúas, la carga y descarga es totalmente automatizada, si se quisiera.

6.2. Grúas ASC cross over (pasantes)

Son una derivación de las grúas ASC gemelas. Tan sólo hay dos terminales automatizadas con esa disposición en Europa. En su diseño se buscaba la máxima flexibilidad y poder operar con ambas grúas en los dos lados del bloque de contenedores. Su dibujo tipo es:

Fig. 9. Grúa ASC pasantes (cross over) una sobre otra.

Fuente: Kalmar-Cargotec. 2010

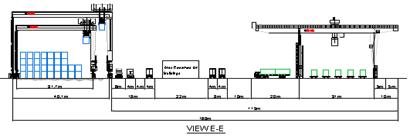

7. Características de diseño de una terminal de contenedores automatizada

La TCA necesitará albergar los buques de contenedores más grandes del mercado por lo que tendrá:

– Un calado suficiente: 16 metros como mínimo para acoger los buques de 18.000 TEU.

– Una longitud de muelle y unas dimensiones adecuadas. La longitud mínima será de unos 1000 m para poder alojar 2 buques de 18.000 TEU.

– Un alcance de las grúas (STS) de muelle suficiente. Al menos se necesitan grúas capaces de llegar a 22-23 filas de contenedores en manga y servidas por un número de transportes automatizados suficiente.

– Un número de bloques de contenedores adecuado. Las grúas de los bloques serán de spreader single. Su velocidad de almacenamiento y entrega vendrá determinado por la longitud y anchura de los bloques. Una media que se tomará como base será suponer 18 mov/h en el lado mar y 12 mov/h en el lado tierra en la entrega de contenedores para camión o tren.

– Una buena capacidad en el lado tierra para cargar o descargar camiones. Se debe calcular el número mínimo y máximo de movimientos/hora para los contenedores con origen o destino la terminal.

– Un sistema adecuado de entradas y salidas de la TCA por vía terrestre.

– Una capacidad para alimentar el sistema de ferrocarril mediante la manipulación de los contenedores en los bloques con origen o destino el sistema ferroviario.

– Un sistema de ferrocarril con los medios de manipulación y transporte adecuados.

Las características anteriores vendrán determinadas por:

– El volumen de contenedores requerido y las características de los mismos. En este trabajo y para ser una capacidad de terminal semejante a las grandes terminales instaladas en el Mediterráneo, se supondrá una capacidad 2 M TEU/año con los siguientes parámetros:

Tabla 1. Contenedores de la terminal base.

| CONTENEDORES/AÑO | 20\\\’ lleno | 40\\\’ lleno | 20\\\’ vacío | 40\\\’ vacío | TOTAL |

| IMPORT | 51.000 | 117.000 | 110.000 | 14.000 | 292.000 |

| TRANS. IMPORT | 150.500 | 180.500 | 10.000 | 35.000 | 376.000 |

| TOTAL IN (imp.) | 201.500 | 297.500 | 120.000 | 49.000 | 668.000 |

| EXPORT | 130.000 | 65.000 | 1.500 | 70.000 | 266.500 |

| TRANS. EXPORT | 150.000 | 178.000 | 44.000 | 36.000 | 408.000 |

| TOTAL OUT (exp.) | 280.000 | 243.000 | 45.500 | 106.000 | 674.500 |

| TOTAL CONTENEDORES | 481.500 | 540.500 | 165.500 | 155.000 | 1.342.500 |

| TOTAL TEU/AÑO | 481.500 | 1.081.000 | 165.500 | 310.000 | 2.038.000 |

| FEU coeficiente | 1,52 |

Fuente: elaboración propia

De la tabla anterior se obtiene:

Tabla 2. Porcentajes de contenedores de la terminal base.

| % contenedores import-export/total | 42% |

| % contenedores de trasbordo/total | 58% |

| % contenedores import/total | 22% |

| % contenedores export/total | 20% |

| % contenedores vacíos/total | 24% |

Fuente: elaboración propia

Para las necesidades de espacio de la tabla de capacidades se debe tener en cuenta que parte de los movimientos son de transbordo, lo que implica que cada contenedor de transbordo hace 2 movimientos y que cada tipo de contenedor tiene diferente tiempo de estancia. En consecuencia, la tabla anterior habría que modificarla como sigue:

Tabla 3. Cálculo de espacios en patio de contenedores considerando el transbordo ((transb.llenos + transb. Vacios)/2*1,2)

| import | export | transbordo | TOTAL | ||||

| llenos | vacíos | llenos | vacíos | llenos | vacíos | ||

| Días terminal | 8-10 | 15-20 | 5-9 | 12-14 | 4-7 | 15-20 | |

| número conten. | 168.000 | 124.000 | 195.000 | 71.500 | 395.400 | 75.000 | 1.028.900 |

| número TEU | 285.000 | 138.000 | 260.000 | 141.500 | 610.500 | 117.600 | 1.552.600 |

| huecos 20’ min. | 6.247 | 5.671 | 3.562 | 4.652 | 6.690 | 4.833 | 31.655 |

| huecos 20’ máx | 7.808 | 7.562 | 6.411 | 5.427 | 11.708 | 6.444 | 45.360 |

| huecos 20’ media | 7.027 | 6.616 | 4.986 | 5.040 | 9.199 | 5.638 | 38.508 |

Fuente: elaboración propia

La terminal, según cálculos directos, debería tener una capacidad de patio para una media de 38.508 TEU, con unos límites entre 46.000 y 32.000 TEU.

– Número de contenedores día en operaciones de export-import por carretera y ferrocarril. De las tablas anteriores se extrae que el número total de contenedores que entran o salen por vía terrestre anualmente será de 558.500 unidades. La cifra final de contenedores por carretera estará en unos 446.800 contenedores/año. El resto, unos 111.700 cont/año, por tren.

– Cálculo aproximado del área del patio de contenedores. Para realizar este cálculo la terminal automatizada tiene que basarse en dos premisas: el almacenamiento de las terminales automatizadas se hace en grandes bloques con el uso intensivo de grúas ASC con anchuras superiores a 6 unidades de 20’, y las alturas de almacenamiento, por ahorro de espacio, son siempre iguales o superiores a 4 alturas.

– Tipo de grúas-STS de carga y descarga en muelle. Número y características. Número de grúas STS: 6 unidades/buque x 2 buques + 1 unidad/reserva + 1 unidad en mto = 14 unidades. Rendimiento medio: 35 mov/h. En general, tanto si las grúas son de ciclo sencillo como de doble ciclo, es posible alcanzar los 40 mov/h de pico ya que se trabaja en modo twin y los contenedores se descargan en el suelo sin realizar esperas.

– Tipo de almacenamiento en patio de contenedores. Tipo de grúas de almacenamiento en patio-ASC.

Movimiento hora en muelle. Habrá, como mínimo, una grúa parada por mantenimiento. El pico de grúas trabajando se establecerá en 13 unidades. 13 STS x 35 mov/h à 455 mov/h. Si se considera que un 10% se descargan en modo twin, el número de contenedores movido será: 455 + 45 = 500 cont/h.

Movimientos hora en lado tierra. Se calcula un pico de 2.000 mov/día por carretera con picos de 300 mov/h y una media de 200 mov/h, todos en modo unitario. Manteniendo la misma relación de llenos/vacíos se obtendría para la media: 47 mov/h de vacíos y 153 mov/h de llenos.

Número de grúas ASC necesarias. Disposición Perpendicular al muelle. El número de unidades ASC en las pilas será:

o Lado mar: 500 cont/h /18 mov/h à 27,7 ASC à 28 grúas ASC para lado mar.

o Lado tierra-camiones: 200 mov/h/12 mov/h à 16,6 ASC à 17 grúas ASC para camiones.

o Lado tierra-ferrocarril: 43 mov/h/12 mov/h à 3,6 ASC à 4 grúas ASC para ferrocarril.

o Con un 90% de fiabilidad: (28+17+4)/0,90 = 54,4 à 55 grúas ASC. Si van en parejas à56 grúas ASC

Dimensiones de los bloques de contenedores. Disposición Perpendicular al muelle. Para completar la cantidad mínima de 31655 huecos de 20’ y máxima de 45.360 huecos de 20’, se utilizarían 28 bloques con una L = 42 huecos de 20’, una B = 10 filas de contenedores y una Hmedia = 5 altura para contenedores vacíos, Hmedia = 4 para contenedores llenos y Hmedia =3 para contenedores frigoríficos. Se obtendrían, así, para una ocupación del 100% y una altura de 4,5 alturas: 28 x 42 x 10 x 4,5 = 52.920 huecos de 20’. Si la ocupación fuese una ocupación operativa del 85%, la relación anterior bajaría a 52.920 x 0,85 = 44.982 huecos de 20’, muy cercana a la máxima teórica de 45.360 huecos de 20’. Por razones de diseño se considerará que el 10% de los contenedores llenos son frigoríficos (reefer).

– Sistema Horizontal de transporte (TH)

Ya se ha comentado en este trabajo que una terminal automatizada necesita una simulación previa para definir el tipo de terminal y el mejor sistema de Transporte Horizontal. En la realidad esa simulación previa sería una obligación. Los criterios de definición en este trabajo estarán basados en las informaciones obtenidas de las casas fabricantes de los equipos y en un sondeo muy preliminar del mercado. En la fase real de definición los análisis de cada sistema en productividad y coste reales deberían ser exhaustivos, independientes y basados, lo más posible, en datos reales. Para la resolución de este apartado hay que basarse en los conocimientos que se desprenden de las simulaciones de varios expertos, de los que se han obtenido los datos de la tabla de rendimientos siguiente

Tabla 4. Número de vehículos de transporte horizontal para rendimientos de 35 mov/h lado mar para cálculos de la TCA

| Rendimiento estimado: 35 mov/h | Straddle Carrier manual (SC) | Automatic Shuttle Carrier (AShC) | Cassette- AGV

(C-AGV) |

Lift-AGV (L-AGV) | AGV |

| Unidades/STS | 2,9 | 2,9 | 3,8 | 4 | 5,5 |

| Coste/u en € | 700.000 | 900.000 | 450.000 | 550.000 | 360.000 |

Fuente: elaboración propia

A los costes anteriores hay que añadir:

Costes de las cassettes del sistema C-AGV. Según datos del fabricante, TTS, para el sistema de C-AGV a una altura de apilamiento se necesita una media de 3,5 bandejas por unidad de C-AGV para mantener los 35 mov/h. El coste por bandeja se estima en 8.000 €/u.

Coste de estanterías en el sistema L-AGV. Si se elige un transporte horizontal basado en los L-AGV hay que tener en cuenta las estanterías para que se depositen los contenedores en los puntos de transferencia (TP) de los bloques de contenedores para su manipulación por las grúas ASC.

Se va a crear una tabla comparativa de los diferentes sistemas que pueden manipular los contenedores desde el muelle hasta la zona del patio de contenedores donde están los bloques movidos por las grúas ASC.

La tabla comparativa que se va a crear tiene algunas limitaciones que conviene aclarar de antemano:

o Sólo se comparan los sistemas por costes asignados directamente a ellos.

o No se asignan los costes indirectos de control tanto en el caso de los sistemas manuales como automáticos.

o Se supone que el coste del personal de control y seguimiento en el sistema manual compensa el coste del personal de control en los sistemas automáticos.

o No se tiene en cuenta la diferencia de coste de los diferentes sistemas operativos, el TOS.

o Sí se tendrá en cuenta en la evaluación del coste total de la terminal junto a otros costes indirectos.

o Se establece para un año en concreto y no se tiene en cuenta que los salarios van variando, así como los otros costes que aparecen en la tabla, como el coste de mantenimiento, que será mayor a medida que los vehículos acumulen horas.

La definición de los elementos que componen la tabla es la siguiente:

A1. Productividad por grúa de muelle.

A2. Productividad media que se quiere conseguir por grúa.

A3. Horas de trabajo de cada grúa de muelle.

B1. Unidades por grúa de muelle.

B2. Porcentaje de seguridad para evitar fallos. En la tabla se utiliza un 15%.

B3. Vehículos totales por grúa de muelle.B3 = B1 + B2.

B4. Total de horas trabajadas en las unidades de transporte por grúa de muelle.B4 = A3 x B1.

B5. Coste total por unidad de equipo asignado grúa de muelle. En los sistemas C-AGV y L-AGV se tiene en cuenta el coste del equipo auxiliar por unidad de transporte (bandejas y estanterías).

B6. Depreciación anual. Se supone de un 8% anual para los sistemas SC manual y AShC automático por el coste tan elevado de los equipos y porque establecemos un coste anual superior de mantenimiento.

B7. Mantenimiento. Incluye combustible, consumibles y mantenimiento. Se supone un 8% para los SC y AShC por la superior dificultad de mantenimiento al ser unidades que cogen por sí mismas los contenedores. Un 5% para los AGV y un 6% para los C-AGV y L-AGV. Los porcentajes son una simplificación tajante, ya que en la realidad habría que considerar los costes de los diferentes sistemas diesel, diesel-eléctrico e incluso eléctrico por baterías o el futuro sistema por condensadores. En la vida real, este capítulo, con una composición ajustada de costes reales, puede distorsionar la tabla entera y así habría que considerarlo en el diseño real de una TCA.

B8. Se supone un interés del 5%.

C1. Este apartado es para los sistemas manuales. El 10% es para compensar los cambios de turno, las bajadas y subidas de las máquinas, las paradas de los manipuladores, las ausencias imprevistas, etc. C1 =B4 x 1,1.

C2. Estibadores por grúa de muelle. Se suponen las horas de trabajo de los estibadores estatales en 1.425 horas/año. C2 = C1/1.452.

C3. Coste total de los estibadores por unidad de grúa de muelle. El coste total del estibador será de 80.000 €, incluyendo costes de empresa. En realidad, el coste real en algunos puertos es superior a esa cifra pero se mantendrá como medida de comparación para evaluar los diferentes sistemas.C3 = C2 x 80.000.

D1. Depreciación anual por equipo de grúa muelle. B3 x B5 x B6.

D2. Costes variables anuales por equipo de muelle. (B7 + B8/2) x B5 x B3.

D3. Coste de los estibadores por grúa de muelle. D3 = C3.

E1. Costes totales. D1 + D2 + D3.

E2. Coste por contenedor. Es el elemento clave de comparación. Será la división de los costes totales dividido por los contenedores movidos por unidad de grúa de muelle. E1/A1. Como se han considerados precios máximo y mínimo para cada unidad de transporte, a continuación del elemento E2 aparece la media del coste por contenedor, media aritmética de costes máximo y mínimo.

F1. El total de inversión por unidad de grúa de muelle. B5 x B3. En los elementos auxiliares de los C-AGV y L-AGV no se tiene en cuenta el porcentaje de equipo de transporte de seguridad (B2). Este elemento es importante para conocer la inversión inicial en la terminal en medios de transporte horizontal.

Tabla 5. Coste de los equipos de T.H. con el 100% del salario de los estibadores

| Straddle Carrier | Shuttle Carrier | AGV | C-AGV | L-AGV | |||||||||

| manual | automático | automático | automático | automático | |||||||||

| minimo | máximo | minimo | máximo | mínimo | máximo | mínimo | máximo | mínimo | máximo | ||||

| A1 | productividad anual QC | cont/año | 95.893 | 95.893 | 95.893 | 95.893 | 95.893 | 95.893 | 95.893 | 95.893 | 95.893 | 95.893 | |

| A2 | productividad media QC | cont/hr | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 | |

| A3 | horas trabajo-año QC | hr/year | 2740 | 2740 | 2740 | 2740 | 2740 | 2740 | 2740 | 2740 | 2740 | 2740 | |

| B1 | vehículos por QC | vehicles/QC* | 2,9 | 2,9 | 2,9 | 2,9 | 5,5 | 5,5 | 3,8 | 3,8 | 4 | 4 | |

| B2 | extra vehículos por segur.oper | 15% | 0,4 | 0,4 | 0,4 | 0,4 | 0,8 | 0,8 | 0,6 | 0,6 | 0,6 | 0,6 | |

| B3 | Total vehículos por QC | B1+B2 | 3,3 | 3,3 | 3,3 | 3,3 | 6,3 | 6,3 | 4,4 | 4,4 | 4,6 | 4,6 | |

| B4 | total número de horas | A3xB1 | 7945 | 7945 | 7945 | 7945 | 15069 | 15069 | 10411 | 10411 | 10959 | 10959 | |

| B5.1 | inversión en equipo | coste unidad | 480.000 | 700.000 | 800.000 | 900.000 | 320.000 | 400.000 | 400.000 | 500.000 | 500.000 | 600.000 | |

| B5.2 | inversión en equipo auxiliar. | 28.000 | 28.000 | 26.250 | 26.250 | ||||||||

| B5 | total inversión por sistema | 480.000 | 700.000 | 800.000 | 900.000 | 320.000 | 400.000 | 428.000 | 528.000 | 526.250 | 626.250 | ||

| B6 | amortización | % anual | 8% | 8% | 8% | 8% | 10% | 10% | 10% | 10% | 10% | 10% | |

| B7 | mantenimiento | % anual | 8% | 8% | 8% | 8% | 5% | 5% | 6% | 6% | 6% | 6% | |

| B8 | interés | % | 5% | 5% | 5% | 5% | 5% | 5% | 5% | 5% | 5% | 5% | |

| C1 | extra horas operación | 10% | 8740 | 8740 | |||||||||

| C2 | horas estibadores año | 1452 | 6,0 | 6,0 | |||||||||

| C3 | coste anual estibadores | 80000 | 481.541 | 481.541 | |||||||||

| D1 | amortización por sistema | ud/QC | B3*B5*B6 | 128.064 | 186.760 | 213.440 | 240.120 | 202.400 | 253.000 | 184.589 | 228.289 | 239.660 | 285.660 |

| D2 | costes variables por sistema | ud/QC | (B7+B8/2)

*B5*B3 |

168.084 | 245.123 | 280.140 | 315.158 | 151.800 | 189.750 | 154.358 | 191.503 | 201.202 | 240.302 |

| D3 | costes mano de obra | 481.541 | 481.541 | ||||||||||

| E1 | TOTAL COSTES | D1+D2+D3 | 777.689 | 913.423 | 493.580 | 555.278 | 354.200 | 442.750 | 338.947 | 419.792 | 440.862 | 525.962 | |

| E2 | total coste total por cntndr | E1/A1 | 8,11 | 9,53 | 5,15 | 5,79 | 3,69 | 4,62 | 3,53 | 4,38 | 4,60 | 5,48 | |

| average coste medio por cntndr | min+max/2 | 8,82 | 5,47 | 4,16 | 3,96 | 5,04 | |||||||

| inversión total | B5*B3(*) | 1.600.800 | 2.334.500 | 2.668.000 | 3.001.500 | 2.024.000 | 2.530.000 | 1.854.400 | 2.291.400 | 2.405.000 | 2.865.000 | ||

(*) En la inversión del equipo auxiliar de los C-AGV y L-AGV no se tiene en cuenta el porcentaje de equipo de seguridad en la operación

Fuente: elaboración propia

A la vista de los resultados de la tabla anterior, la opción de los sistemas manuales no es la mejor bajo el punto de vista del coste por contenedor puesto que duplica ese coste comparando algunos de los sistemas automáticos, como el coste utilizando AGV.

La opción de los AGV es la más rentable bajo el punto de vista del coste por contenedor. Sin embargo, el sistema de transporte que se ha elegido para este diseño es el AShC porque aunque no es el más barato, representa un avance fundamental en las terminales automatizadas ya que es el único sistema capaz de coger los contenedores por sí mismo. Se facilita al máximo la independencia de los ciclos de carga y descarga y transporte en el muelle y en el patio con lo que se asegura una alta productividad en el muelle. En una situación real, el estudio pormenorizado de cada uno de los apartados de la tabla comparativa así como los conceptos de riesgo, facilidad de adquisición, facilidad de mantenimiento y reparación, coste inicial y necesidad de utilizar sistemas totalmente eléctricos pueden llevar a inclinarse por el sistema de AGV o L-AGV ya que no son, en estos momentos, tan arriesgados bajo el punto de vista tecnológico y pueden ser totalmente eléctricos.

Dentro del tema del coste por contenedor del sistema manual de transporte frente a los automatizados, la pregunta que habría que hacerse es cuál debería ser el coste total por estibador para considerar que el sistema manual, de acuerdo con las limitaciones y elementos de la tabla, sea competitivo frente a los sistemas automáticos. Si se establece una disminución del coste por estibador de los 80.000 €/año iniciales en, por ejemplo, 40.000 €/año (rebaja del 50%), los costes quedarían como sigue:

Tabla 6. Coste de los equipos de T.H. con el 50% de salario de los estibadores

| SC manual | AShC auto. | AGV auto. | C-AGV auto. | L-AGV auto. | ||||||

| Mín. | Máx. | Mín. | Máx. | Mín. | Máx. | Mín. | Máx. | Mín. | Máx. | |

| Coste por contenedor | 5,6 | 7,1 | 5,15 | 5,79 | 3,69 | 4,62 | 3,54 | 4,39 | 4,61 | 5,49 |

Fuente: elaboración propia

Con un coste del estibador de 40.000 €/año (elemento C3), el coste por contenedor en el sistema manual es comparable al coste de los sistemas automatizados con la ventaja de tener un coste de inversión mucho menor. Esta situación de prevalencia de los sistemas manuales de transporte frente a los automatizados es válida para aquellos países donde el trabajo portuario está desregulado o el salario de los estibadores es similar al salario medio del país. En definitiva, la automatización de los sistema de transporte horizontal en las terminales de contenedores solo tendrá sentido en los países más avanzados y donde los estibadores tengan salarios altos y protegidos.

Número de AShC necesarios. Partiendo de las indicaciones de los fabricantes de AShC de que sus vehículos son capaces de hacer 12 mov/h se tendría: 445 mov/h/12 mov/hxASHC = 37,08 AShC. Con una fiabilidad del 85%, el resultado sería: 37,08/0,85 = 43,6 à 47 AShC.

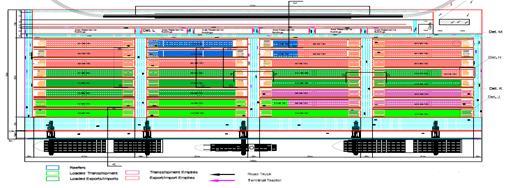

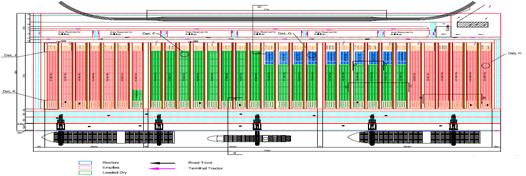

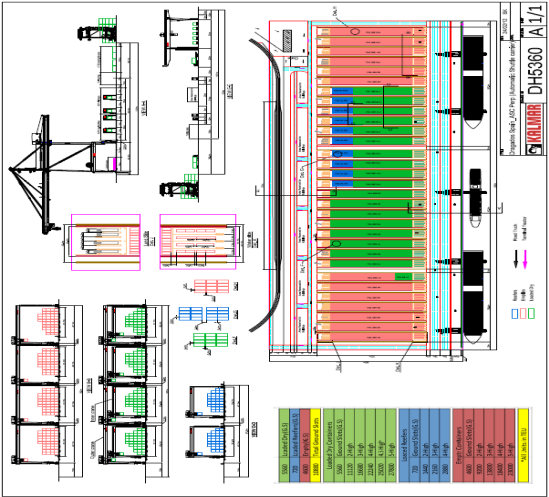

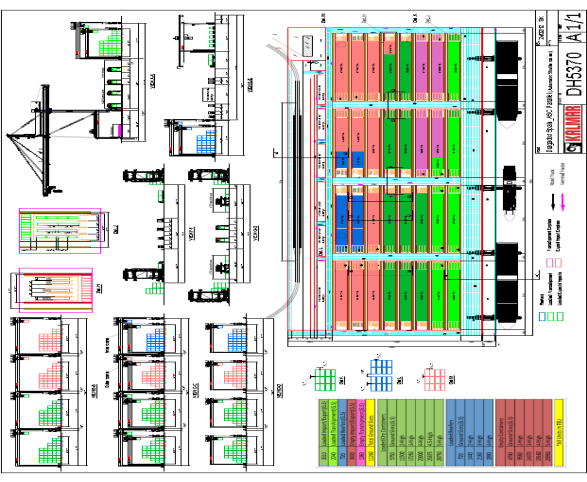

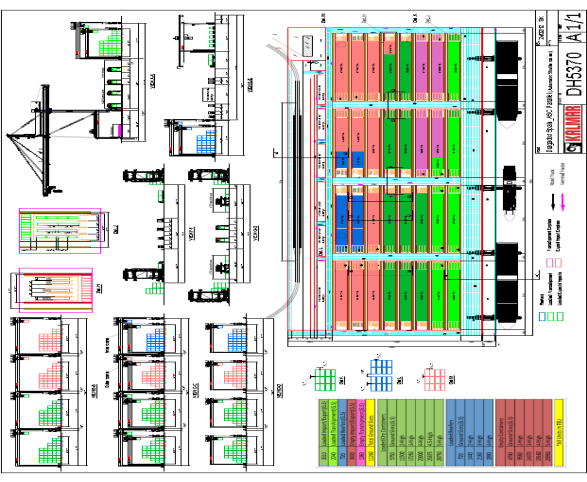

8. Diseño general de la TCA con disposición perpendicular

El diseño general de la TCA, como resultado de lo comentado en los apartados anteriores, se muestra en la figura siguiente, donde se ha supuesto que todo el espacio de la terminal está ocupado por bloques automáticos para ver la máxima capacidad del patio (31 bloques frente a los 28 requeridos).

Fig. 10. Diseño General de la TCA con Disposición Perpendicular

Fuente: Cargotec

Detalle de los espacios para contenedores especiales y para circulación de los AShC

Fig. 11. Vista del espacio entre patas para los contenedores especiales y de las vías de circulación de los AShC

Fuente: Elaboración propia

Entre las patas de la grúa se tienen que dejar las tapas de escotilla. En el espacio que queda entre las tapas y las patas del lado tierra de la grúa se tienen que descargar los contenedores con defectos, especiales o IMO.

Detalle de los TP (puntos de transferencia de contenedores) en la zona de patio, calles de transferencia y calles de recogida

Fig. 12. Detalles de los TP y calles de recogida y transferencia de los AShC

Fuente: Cargotec

En la figura se ven los 4 TP por bloque con 2 profundidades de 40’

Detalle de la zona del lado tierra con la carga para camiones

Fig. 13. Zona de carga de camiones en el lado tierra

Fuente: Cargotec

En el modelo escogido, debido a la anchura de los bloques hay 6 puntos de transferencia para camiones. En esta zona la operativa, como ya se ha comentado, es semiautomática. Puede ser automática en el caso de utilizar plataformas normalizadas y reconocidas por el sistema TOS.

Detalle de los puntos de transferencia (TP) en el lado tierra y en el lado mar.

Fig. 14. Detalles de los TP para camiones (lado tierra) y de los TP de los ASHC (lado mar)

Fuente: Cargotec

Detalle del espacio dedicado al tren en la parte trasera de la terminal

Fig. 15. El ferrocarril en la parte más alejada de la terminal

Fuente: Cargotec

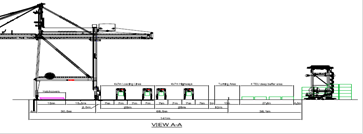

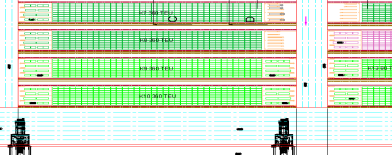

9. Diseño general de la TCA con disposición vertical

Después del desarrollo de una TCA en Disposición Vertical parece conveniente hacer, como ejercicio comparativo, un breve desarrollo de una terminal con los mismos volúmenes y características de diseño pero en una Disposición Horizontal.

La Disposición Horizontal sería la opción elegida en el caso de haber tenido un porcentaje de contenedores del transbordo muy superior al porcentaje de los contenedores con origen o destino la terminal ya que, al ubicar los bloques en paralelo al muelle, se está permitiendo una mayor versatilidad a la hora de escoger bloque y lado de carga o descarga al ser los dos lados de los bloques accesibles desde el muelle.

Fig. 16. Diseño de una TCA con disposición horizontal

Fuente: Cargotec

Detalle de los espacios para contenedores especiales de las vías de circulación de los AShC

Fig. 17. Detalle de los espacios entre patas de la grúa STS y de las vías de circulación de los AShC

Fuente: Cargotec

En la Disposición Horizontal los espacios entre las patas de las grúas STS, los caminos de circulación y aproximación son los mismos que en el caso de la Disposición Horizontal. No existe el espacio para el giro de los AShC ya que el giro se realiza dentro de las calles de aproximación entre bloques, como se ve en la figura siguiente:

Fig. 18. Detalle de las zonas de aproximación de los AShC entre bloques

Fuente: Cargotec

En la figura superior se pueden ver los AShC entrando en las calles entre bloques para dejar/coger contenedores. Un punto importante en este tipo de Disposición Horizontal es que los bloques más cercanos se dedican a los contenedores de transbordo por lo que los AShC pueden entrar por los dos lados cada bloque. A medida que nos adentramos en las filas de bloques vemos que algunos ya son mixtos y por un lado del bloque actúan los AShC y por el otro lado se cargan o descargan camiones aunque sin mezclarse.

Detalles de las calles y TP para las operativas de los ASHC y vehículos externos

En las imágenes siguientes se muestran los detalles de las calles donde operan los AShC y los camiones externos. En las calles que son mixtas en parte tendrán una parte de la calle dedicada a la automatización de los ASHC y la otra parte de la calle, separada por una valla, estará dedicada a las cargas y descargas externas. Los flujos de los vehículos externos y de los AShC no se pueden mezclar.

Fig. 19. Detalle de las calles puras de AShC

Fuente: Cargotec

Fig. 20. Detalle de las calles puras de carga/descarga externa

Fuente: Cargotec

Detalle de los espacios dedicados al ferrocarril

Si el sistema estuviera automatizado, la ubicación de los contenedores para el ferrocarril estaría regida por otros principios y el transporte de esos contenedores sería diferente al mostrado en esta figura.

Fig. 21. Detalle del sistema orientativo de ferrocarril

Fuente: Cargotec

10. Diferencias de la TCA en diseño horizontal frente al diseño en vertical

Las diferencias más importantes que se pueden apreciar en los dos diseños son las siguientes:

– Ligera ventaja del aprovechamiento del espacio del Diseño Horizontal para almacenamiento de contenedores.

– Mayor número de AShC en el Diseño Horizontal frente al Vertical.

– Posibilidad de uso de grúas gemelas no pasantes en los bloques para el Diseño Horizontal frente al uso de grúas pasantes del Diseño Vertical.

– Menor rendimiento en el transporte terrestre con origen/destino el ferrocarril.

– Mayor dificultad en el Diseño Horizontal con el ordenamiento de los tráficos.

11. Resumen

En este trabajo se ha buscado describir muy brevemente las condiciones y equipos que se podrían encontrar en un futuro en una gran terminal española de contenedores automatizada (TCA) con una cifra alrededor de los 2.000.000 TEU. Para ese volumen de TEU se ha desarrollado una TCA en Disposición Vertical del patio de contenedores ya que esa disposición es la más adecuada para el tipo de operativa sobre la que se basa este trabajo, por el equilibrio entre el porcentaje de contenedores de transbordo y los contenedores con origen o destino terrestre. También se han descrito, de forma esquemática, las características de una TCA con Desarrollo Horizontal, más apropiado si el volumen de contenedores de transbordo es muy acusado.

Bibliografía

Ayub, Y.; Faruki, U. “Container terminal Operations Modelling through Multi-Agent based Simulation”. Master Thesis. Blekinge Institute of Technology. Ronneby. Sweden. 2009.

Bornhöft, N.A.; Page, B.; Schütt, H. “Modeling of innovative technologies for container terminal yard stacking systems using an object-oriented simulation framework”. Proceedings of The International Workshop on Applied Modeling & Simulation May, Buzios, Rio de Janeiro. 2010.

Brinkmann, B. “Operations Systems of Container Terminals: A Compendious Overview”. Handbook of Terminal Planning, Ed. W. Böse. Springer. 2011.

Bryfors, U. et al. “Grúas Inteligentes”. Revista ABB 3/2206. ABB Process Automation. Vasteras. Suecia

Cederqvist, H. “Equipment for yard Automation”. AAPA Facilities Engineering Seminar. November, 2007.

Cederqvist, H. “Is yard automation getting easier?”. ABB AB Crane Systems, Västerås, Sweden. Container Handling. Port technology International. 2011.

Cederqvist, H.; Holmgren, C. “Investment vs. operating costs: a comparison of automatic stacking cranes and RTGs”. ABB Crane Systems, Sweden. Container Handling. Port Technology International.

Choi, H.R. et al. “A comparison of layouts of reefer containers in automated container terminals”. Proceedings of the 5thAPIEMS Conference 2004. Dong-A university, Tongmyung University, Pusan National University

Dam Le-Griffin, H.; Murphy, M. “Container Terminal Productivity: Experiences at the Ports of Los Angeles and Long Beach”. Dpt of Civil Engineering. University of Southern California. 2006.

Duinkerken, Mark B; Evers, Joseph J.M; OttJes, Jaap A. “Improving quay transport on automated container terminals”. Dpt of Mechanical Engineering and Marine Technology. OCP. Delft University of Technology. 2002.

Gesé, J. “Automatización para las terminales del futuro” Revista Puertos del Estado: Puertos Informa. 2009.

Gili, C.; Soler, E. “Comparison and evaluation of Different Types of Vehicles to Transport Containers within an Intermodal Terminals”. Case Study: Port of Barcelona. 2007. Master thesis. School of Engineering. Karlshamn. Sweden

Grunow, M.; Günther, H.O.; Lehmann, M. “Dispatching multi-load AGVs in highly automated seaport container terminals”. Dpt of Production Management, Technical University Berlin. 2003.

Günther, H.O.; Grunow, Martin; Lehmann, Matthias. “AGV Dispatching Strategies at Automated seaport Container Terminals”. Dpt of Production Management, TU Berlin. International Symposium on OR and Its Applications 2005

Günther, H.O. et al. “Simulation of Transportation Activities in Automated Seaport Container Terminals”. Dpt of Production Management, Technical University Berlin, Germany. Proceedings of the Second International Logistics Systems Conference 2006.

Günther, H.O.; Hwan, K. editors. “Container terminals and automated transport systems: logistics, control issues and quantitative decision support”. Springer 2005

Henesey, L. “Putting AGVs to the test”. Cargo Systems.net. 2007

Henesey, L. “Zero-Emissions & Automation Solutions for Container Terminals”. TTS Port Equipment AB, Sweden. 4th Trans-Middle East UAE 2008

Henesey, L.; Davidson, P.; Persson, J.A. “Evaluation of Automated Guided Vehicle Systems for Container Terminals Using Multi Agent Based Simulation”. Karlshamn and Ronneby, Sweden. 2006.

Henesey, L.; Davidson, P.; Persson, J.A. “Comparison and Evaluation of Two Automated Guided Vehicle Systems in the Transhipment of Containers at a Container Terminal”. Karlshamn and Ronneby, Sweden. 2007.

Hoshino, S. et al.”Comparison of an AGV Transportation system by Using the Queuing Network Theory”. School of Engineering, University of Tokyo and Mitsubishi Heavy Industries, LTD. 2001.

Hoshino, S. et al.”Optimal Design, Evaluation, and Analysis of AGV Transportation Systems Based on Various Transportation Demands”. School of Engineering, University of Tokyo and Mitsubishi Heavy Industries, LTD. Japan. 2004.

Hu, H. “Choosing the Optimal Mode of Operation for Marine Container Terminals (Public Version)”. APM Terminals. Delft University of Technology, Delft. The Netherlands. 2008.

Ioannou, P.A. et al. “Advanced Material Handling: Automated Guided Vehicles in Agile Ports”. Center for Advanced Transportation Technologies and August Design, Inc. 2001.

Klusmeyer, L.A. “Installation of RMG cranes at Intermodal Rail Yard”. BergerABAM, Seattle, USA.

Koppe, B.; Brinkmann, B. “State of the art of handling and storage systems on container terminals”. Chinese-German Joint Symposium on Hydraulic and Coastal Engineering, August , 2008, Darmstadt, Germany

Korea Maritime Institute. 2000. “A study on the system Design and Operations of Automated Container Terminal”. Korea Maritime Institute, 2000.

Lee, B.K. et al. “A simulation study for designing a rail terminal in a container port”. Proceedings of the 2006 Winter Simulation Conference

Liu, C.I. et al. “Comparing Different Technologies for Containers Movements in Marine Container Terminals”. Center for Advanced Transportation Technologies. University of Southern California. 2000.

Liu, C.I.; Jula H.; Ioannou, P.A. 2002. “Design, Simulation and evaluation of automated Container Terminals”. IEEE Transactions on Intelligent Transportation Systems, Vol 3 nº 1, march 2002

Monfort, A. et al. “Terminales Marítimas de Contenedores: el desarrollo de la automatización”. Editorial Fundación IPEC. 2001.

Monfort, A. et al. “Manual de Capacidad Portuaria: aplicación a terminales de contenedores”. Serie: Planificación y Gestión Portuaria. Fundación Valenciaport, Valencia, España. 2011.

Mustansar, A.R. “Dispatching strategies to evaluate performance for automated guided vehicles in the transport of containers”. Master thesis. School of Engineering. Blekinge Institute of Technology. Ronneby. Sweden. 2009.

Obata, K. et al. ”Development of Automatic Container Yard Crane” Technical Review vol. 38, nº 2 .Mitsubishi Heavy Industries, Ltd. 2001.

Osino, S.; Ota J. “Design of an automated transportation system in a seaport container terminal for the reliability of operating robots”. 2008.

Ottjes, J.A.; Veeke, H.P.M.; Duinkerken, M.B. ”Simulation Studies of Robotized Multi Terminal Systems”. Faculty of Mechanical Engineering and Marine Technology, OCP. Delft University of Technology. 2002.

Payer, H.G. “Economic and Technical Aspects of Mega-Container Carriers”. Annual Conference and General Meeting in Panama, nov 2002. International Association of Maritime Economists (IAME)

Saanen, I.A.; Valkengoed, M.V.”Comparison of three automated stacking alternatives by means of simulation”. Delft University of Technology, Delft. TBA Nederland. Delft. The Netherlands. 2005.

Saanen, I. “An approach for designing robotized marine container terminals” Delft University of Technology. Doctoral Thesis. 2004.

Saanen, I. “Design of Terminal Lay Out and Handling Systems”. Freight International. Documento MHTML. 2008.

Saanen, I. “Head to Head for Today’s State-of-the-Art Robotised Container Transportation Equipment”. Freight International. Documento MHTML. 2008.

Saanen, I.; de Waal, A. “Optimizing automated container terminals to boost productivity”. TBA, The Netherlands. Container Handling. Port technology International.PT51-06_8

Saanen, I.; Van Meel, J.; Verbraek, A. “The Design and Assessment of Next Generation Automated Container Terminals”. TBA/Delft University of Technology and Port Authority Rotterdam. 2003.

Široký, J. “Automatic transshipment systems for container transport in terminals”. Number III, Volume VI, July 2011. Transport Faculty Jan Perner, University of Pardubice, Czech Republic

Sisson, M.” Parallel RMGs with transverse container storage: another option for automated container yards”. AECOM, Oakland, California, USA. Container Handling. Port Technology International.

Van Valkengoed, M.P.J. ” How passing cranes influence stack operations in a container terminal. A simulation study”. Business Maths&Informatics. Vrije University, Amsterdam. TBA b.v. The Netherlands. 2004.

Vandermat, P.R. “Sustainable Design for the Cargo Handling Terminal of the Future”. Navigation & Environment Seminar June, 2006.Vancouver, British Columbia

Vis, I.F.A.; Bakker, M. “Dispatching and layout rules at an automated container terminal”. Vrije Universiteit Amsterdam, Faculty of Economics and Business Administration, Amsterdam, The Netherlands. 2005.

Watanabe, I. “Container Terminal Plannig – A theoretical Approach”. World Cargo News. 2001.

Yang, C.H.; Choi, Y.S.; Ha, T.Y. “Simulation-based performance evaluation of transport vehicles at automated container terminals”. Shipping, Logistics and Port Research Center, Korea Maritime Institute. 2003.